|

-469- アウディA3も塗り終わっています。

大変お待たせしております。本日各部品の組み付けも完了し、明日最終的な点検を行う予定です。お待たせして申し訳御座いません。

画像の通り、損傷部位としてはクォーターパネル(リヤフェンダー)アーチ部の最下部辺りで、ここに付属されるサイドモール(幅15cmくらい)も一緒に損傷を受けていました。

ボディ側には深い傷と一緒に若干の凹みも見られましたが、今回の程度であれば無理に火(スタッド溶植による引き作業)を使うよりもパテでの処理の方が車にとって良いと判断しましたので、旧塗膜研磨→レッドブラウン(パテ下用プライマー)→パテ→ウォッシュプライマー→プライマーサフェーサーとなっております。

今回の修理では、ある程度コストを下げての修理として、リヤピラー上部でのクリアーボカシとしております。このまま連続して「ルーフサイド」「フロントピラー」まで到達すると結構な費用が加算されてしまうので抑える事にしました。デメリットとしては、後にクリアーのボカシ目が目で見えるようになってしまう可能性がありますが、メリットとしても以下の事項が挙げられます。

①クォーターガラス脱着不要(モールアップ処理)

②フロントピラーモール脱着不要(変形時は要交換)

③左側面である事

④色的にボカシ易い塗色。

などなどです。

③の「左側面である事」は、これは右ハンドル車の対角線にあたり、比較的損傷を受け易い箇所である為です。ここは気をつけていてもどうしても擦ってしまいがちな箇所です。所謂「死角」になります。右ハンドルで右後ろであれば、今度比較的損傷を受ける可能性が低くなる為(プロフィット調べ)、その場合であれば理想通りフロントピラーまでの塗装をお勧めしていました。

④の「ボカシ易い色」としては、メタリックorパールになります。今回が濃色ソリッドカラーの場合だと、やはりクリアーのボカシはお勧めしていませんでした。

これらの事から無用に大きな費用にならないような修理方法を推奨させて頂きました。クリアーのボカシ際も解らないレベルに出来ておりますのでご安心下さい(ボカシ際を解らなくする仕上げについては後述致します)。

2006/10/24

|

| |

|

-468- BMW そして本塗り完了です。

そして完了です。大変お待たせ致しました。

今回のような2パネルのクリアーの塗り方としては、

【1コート目】

フロントドアを一枚塗り終わってからリヤドア一枚を塗る。クリアーの繋ぎ目としては、ドア間の継ぎ目より若干ずらす。今回はリヤドア前方辺り。

【2コート目】

一気に左から右へ流します(逆も可)。ドア前方から、リヤドア後方まで一気に繋げて、上から下に移動していきます(逆も可)。

上から下に塗り始める場合と、下から上に塗る場合はその時の気分だったりします。

しかし実際には「気分」では無く、パネルの形状や塗る範囲、マスキングの方法など色々な要素が絡み合うので、塗る本人のイメージ(経験)によるケースバイケースという事です。

1コート目と2コート目を同じ道筋で塗ってしまうと重なり合う箇所が同じになってしまい塗膜厚のバランスが悪くなりがちです。結果、肌が不均等になってしまうと思われます。なので私的には、1コート目にはわざと塗り難い運行順序を選択し、2コート目には塗り易い(動き易い)順番で行うのが好きです。例えば、フロントフェンダー一枚であれば、1コート目は下から塗り始めて上で終わり、2コート目は上から下で終わります。

その他、塗装範囲が比較的多きくなる場合や、車のデザインなどにより色々と立ち回りを変えていきます。なので聞かれても説明が難しい所もあります。なので私がまだ見習いだった当時、上司(所謂親方)に「どうして今日は下から塗り始めたんですか?」と聞いても、「今日は下から塗りたい気分なんだよ」としか返答が無かったのです。自分が塗れるようになって初めてそのような言葉の意味が解ったりします。

2006/10/21

|

| |

|

-467- BMW E46 本塗り前

大変お待たせ致しました。E46の作業は殆ど完了しております。明日最終的に各部清掃~点検をして最終的な完成を予定しております。

作業内容の選択としては、前述した通りドア二枚の塗装となりました。損傷を受けていたフロントドア内でのベースコートボカシ部分の範囲が少なくなった為、リヤドアへベースコートをボカシ、クリアーは通常通り一枚塗装します。下地範囲としては少ない方なので、時間的には早い段階で完了したと思います。お約束通り月曜日にはお渡し出来ると思います。

画面内右下の小さな画像はリヤバンパー下部の損傷で、今回の左ドア部修理と一緒に承っております。こちらは実費作業分となっており、クイックスポットでの対応となります。

2006/10/21

|

| |

|

-466- BMW E46 部品入荷しています

ちなみに今回は左フロントドアのみの傷になりますが、隣接するパネル(左リヤドア)にサフェーサーの範囲が近くなってしまった為、リヤドアも併せて塗装となります。オーナー様にはこの可能性もお話していたので私の判断として選択させて頂いております(現在海外出張中との事です)。

今回要交換となった部品は、左フロントドア水切りモールとサイドモール、同じくリヤ分もです。水切りモールは挟まっているだけなので上手くいけば綺麗に外れるのですが、殆どの場合固着してしまって簡単には抜けないので、外す際に曲がったりします。多少の曲がりであれば元に戻した時に真っ直ぐになったりするのですが、保険修理であれば迷わず交換となります(します)。

サイドモールはゴムのリテーナーにクリップが止まっているだけなので、比較的簡単に脱着・再利用が可能なのですが、今回の飛び石傷がどこまでの損傷なのかが不明だったので、念の為に前後ともに交換と致します。

本塗りは明日を予定しております。進行次第また掲載させて頂きますので、完成までもう少々お待ち下さい。

2006/10/19

|

| |

|

-465- BMW E46 左フロントドア飛び石傷除去~フェザーエッジ作成

およそ5ミリの飛び石傷があった箇所で、そこを削りフェザーエッジを形成します。

中心白く見える箇所は鋼板では無く「プライマー」で、新車塗膜の物になります。今回の飛び石傷では鋼板まで達していませんでしたので、このような「寸止め」となります。むやみやたらに塗膜を剥がしたりする必要は無いと考えます。

その次にあるグレーの部分が「サフェーサー」で、その周りの濃いグリーンが「ベースコート」と思われます(私が塗った訳では無いので確定は出来ません…)。そしてその周りがクリアーです。

傷部分の研磨は#180で、それを#240で目消しし、さらに#400で広げます。ここで行っている作業はダブルアクションサンダー空研ぎによる研磨で、傷の在った中心から緩やかに傾斜しています。これが「フェザーエッジ」の状態で、この研磨された範囲無いにサフェーサーを塗布します。

そしてこの削り落として不足した塗膜分をサフェーサーの充填により補います。おおよそ200~300ミクロンくらいの膜厚になるように塗布し、その後研磨して平滑にします。

2006/10/19

|

| |

|

-464- メルセデスおまけ画像

画像左側のパネルが今回塗ったトランクリッドで、右側が既存塗膜(塗装暦在り)の右クォーターパネル(右リヤフェンダー)になります。

この塗色(ノーティカルブルー:カラーコード929)のカラーデータ(STANDOX提供)はやはり豊富に種類が揃えてあるのですが、その中から見てもどうも今回合わせた塗色(旧塗膜)とはメタリック感が違いました。どうみてもデータ上に入っているメタリック粒子よりも粗い(大きい)物が使用(多用)されています。なのでそれに合わせた原色メタリックを入れています。段階で言うと、一番粗い粒子から一つ下の粒子です(原色メタリックは8段階あります)。

調色の段階でメタリック粒子を粗くした場合は、足せば勿論粗くなるのですが、勿論全体のバランスは壊れます。なので作り直しです。しかしそれによってある程度の癖が解っているので、次に作る場合は他の原色を少なくしたり多くしたりも調整します。足すのは簡単なのですが、抜くのは非常に難しいのです。

例えば5%混入のホワイト原色を1%まで少なくしたい場合は、その他に入っている原色(今回は7原色使用)を5倍に増量しなければなりません。これは在り得ません…。なので作り直した方が早いのです。

これを面倒がって、出来ない筈の色をいつまでも調色し続けても無理が生じます。なので私の場合は、600g欲しい場合は最初は200gからスタートします。それで行けそうと感じたらさらに200gを継ぎ足して調色を進行します。もしそれが途中で駄目になったら、それは下色として使います。残る200gの時は流石に3回目なので各原色間のバランスも把握出来ているので成功(完成)させる可能性は非常に高くなります(今回はこのケースです)。本塗りの際には、失敗した400gを下色として隠蔽させる為に使い、最後に完成した色を使えば問題ありません。

もし200gの段階で相当良い状態になった場合は、残る400gをデータカラー(目調色無し)の状態で下色とします。

「失敗は許されない」では無く、「失敗を糧として次のステップへ」を行う事で良い状態に近づける事が出来ます。

2006/10/19

|

| |

|

-463- メルセデス500E ほぼ完成

大変お待たせしております。トランクの修理を承らせて頂いておりますメルセデスになります。

オーナー様のブログでは車が無いのに結構盛り上がっているご様子なのでこちらでも紹介させて頂きます。

写真は調色ライト(人工太陽灯)で照射した状態になります。なのでちょっと眩しいです…。

2006/10/19

|

| |

|

-462- SLKも入庫しました

こちらはつい最近、左ドアとリヤフェンダーが避けてしまう程の損傷を受けて修理を承らせて頂きましたSLKになります。

今回は、車両を止めていて隣の車に擦られてしまったとの事です。損傷を受けたのは右フロント部になります。この度のご贔屓ありがとう御座います(申し訳御座いません…)。しかし心中お察し致します…。本日はご足労頂きありがとう御座いました。

いつも申し上げておりますが、「以前自分で修理した箇所」を拝見させて頂く機会がある事は本当に有り難い事であります。何かしらの問題が起きていれば対応させて頂きますし、何より自分の作業の見直しになります。そして何も問題が起きていなければ自分の行った作業に初めて安心する事が出来ます(今回は早過ぎる段階なのですが…)。そして仕上がりにもある程度は満足して頂けた事と思う事が出来ます。作業者にとって、会社にとっても満足出来る少ない機会で御座います。本当に感謝しております。

作業は保険アジャスターさんが立会いをしてからになりますので、明日か明後日以降からとなると思います。オーナー様は代車として「オープンカー」をご要望でしたが(100%対物事故の場合は結構わがままが通用したりします)、レンタカー会社には在庫していないとの事で「プリウス」となりました。私も車両移動の為に少し運転しましたが、アイドリングしているかしていなか判断出来ないあの静けさには少々怖い思いをします。

今後プリウスのようなハイブリッドカー全盛の時代となり、高燃費化の為にはボディ重量を軽減する為に樹脂製のボディパネル(既に多く採用されています)、最終的にはソーラーカーのような全面太陽電池ボディの市販車両も出ると思います。溶剤規制から樹脂パネルは生成時に混合着色される「着色樹脂」が採用されたりと、いずれは「自動車塗装屋」の必要無い時代が来ると思います。そう遠く無い将来だとも思いますので、塗装屋としては色々と考える所もあります。

私的には「自動車の塗膜」はやはり特別なものではあると思いますので続けて行きたいですが、環境の為であれば無くなる(無くす)事も必要なのだとも思います。出来る事ならば山の中でひっそりと続けて行きたいのですが…(これは違法ですね)。

2006/10/17

|

| |

|

-461- AUDI A3も入庫しました

本日はお忙しい中ご足労頂きありがとう御座いました。入庫の際に一緒に来て頂いたお友達の方もありがとう御座いました。

損傷としては、左クォーターパネル(リヤフェンダー)下部の深い擦り傷になります。若干凹みがありますが、幸いにして(全然幸いでは無いのですが…失言すいません…)サイドシェルには損傷が及ばなかった為、クォーターパネルとモールの修理・塗装となります。

それではこちらも作業進行しましたらまた掲載させて頂きます。完成まで今しばらくお待ち下さい。

ちなみに車体後ろ左側に置いてある「DUPONT」のバケツは、実は手作りです。バケツ自体は¥100ショップで購入した物で、「DUPONT」のロゴはカッティングプロッターでカットしたシートを貼り付けています。これの他に「SATNDOX」バージョンのバケツがあります。

これらのバケツは「下地用」と「磨き用」として別けられています。塗装下地用の粗いペーパ(#320~#1200)を使用していると、その研磨粒子がバケツの中にあるので、そのバケツを磨き工程で使うと塗膜を傷付けてしまいます。なのでこれらは別ける必要があります。若い頃はこれを一緒にしてしまい、磨き時に「拭くとどうも傷が付く」と感じていたのですが、このように分ける事で全て解消する事が出来るようになりました。

またバケツの「背丈」は低くなければいけません。車のドアを開けた際にバケツが当たってしまう高さだとドアが傷ついてしまう恐れがあります。なので¥100ショップで売っているくらいの物が丁度良かったりして、色も「スタンドックスブルー」に近いので私的には結構気に入っています(もう2年以上使ってます)。安価な物でもちょっとした工夫でそれらしく見えて長持ち出来る事は良い事だと思います。ちなみにコミキのは各イエローバージョンです。

2006/10/17

|

| |

|

-460- BMW E46 入庫しています。

こちらも先日は遠方よりのご来店・ご足労頂きありがとう御座いました。

先日のアルファは千葉より、EKワゴン(オーナー様はレガシィ)の方は埼玉より(実家は横浜との事です)、今回のBMWも千葉になります。皆様遠方よりご贔屓頂きありがとう御座います。

こちらのE46のオーナー様は、およそ2年前よりこちらのサイト(プロフィット日記)をご愛読して頂いていたとの事で、初めての御依頼ではありますが、常連のようでもあります。恐らくこのような形で御依頼頂く方は多いと思うのですが、何かしらの事故により「ついにこの時が来てしまったか…」との事でのご来店は少々心苦しい所でもあります。「人の不幸で飯を食っている」感があるのはやはり否めませんし…です。

今回の御依頼は、左フロントドアに出来てしまった5mmの飛び石傷です。「側面に飛び石?」と思われる方もいらっしゃいますと思いますが、私も以前横からの飛び石により運転席のガラスが割れる惨事を経験しました(しかも相手はパトカーで…)。先方に(お巡りさんに)事情を説明しても中々受け入れてはくれなく、終いには「狙撃されたのでは?」くらいに思ってしまいましたが、実際に起こりえる事故であると認識しています。

塗装範囲としては左フロントドア一枚を予定していますが、御依頼の形としては車両保険の使用となります。5ミリの傷で保険を使用するのは少々勿体無いとも思いますが、オーナー様が計算した所、それでも保険を使用した方が安価に済むとの事ですのでこちらを選択されました。計算方法としては「免責費用」「保険料割り増し」などによりますが、これは一般の方にとっては少々難しいと思いますので(わたしもそうです)、このような場合には保険会社、又は保険代理店の方に直接相談するのが宜しいかと存じます。丁寧にかつ正確に教えて貰える筈です。

それでは作業進行しましたらまた掲載させて頂きますので、愛機が無い間の不都合をお掛けしてしまいますが、せめてこちらのプロフィット日記を楽しんで頂ければ幸いです。

2006/10/17

|

| |

|

-459- EKワゴン入庫しています

先日は遠方よりのご来店・ご足労ありがとう御座いました。

こちらの車両は、以前レガシィの修理を承らせて頂いたオーナー様の奥様の愛機になります。

隣の車両が車庫入れの際にドアを開けたままバックしてぶつけてしまったとの事です。フロントフェンダーに大きな凹みが出来てしまっております。

損傷としては傷が無く綺麗に凹んでいる為(オーナー様にとっては綺麗では無いのですが…失言すいません…)、デントリペアによって対応しようかとも考えております。既に贔屓のデント屋さんに連絡しておりますので、保険アジャスターさんの確認が取れたら見て貰おうと思っております。

また進行しましたら掲載しますのでそれまでもう少々お待ち下さい。

2006/10/17

|

| |

|

-458- 工具紹介(非接触温度計)

被塗物と工具は全く関係御座いません。所謂「ヤラセ」です…。被塗物のメルセデスはベースコートの一回目なので染まりきってない(隠蔽しきっていない)状態でムラに見えるだけですのでご安心下さい。

ベースコート毎で自然乾燥させて溶剤分を抜く訳なのですが、この時間(フラッシュオフタイム)は暇を持て余したりします。この時間を利用して塗装カルテなどを作成するのですが、他に埃っぽい作業が出来ないのでネタとして撮影していたりします。一応ホコリが被塗物に付かないように離れて、そして下側に位置しているので仕上がりには影響無いようにしております。ネタに使用して申し訳御座いません…。

この「非接触温度計」はその名の通り、計りたい物質に触れる事なく温度を測れます。板金塗装業としてはあると非常に有り難いアイテムです。温度を計測する時に一緒にレーザービームが照射されるので、計る位置も解り易くて重宝します。ブースで焼く時(強制乾燥する時)であればブース自体の温度調整により使う必要は無いのですが、赤外線ヒーターなどで炙る(業界だとこう表現します)場合には適正な温度を掛ける必要があるのですが(炙り過ぎるとパテが剥がれたりします…ヒーターの場合は120℃くらい簡単にいきます…)、赤外線ヒーターの場合はその時の気温によって温度が相当変わるので注意が必要です。

2006/10/17

|

| |

|

-457- メルセデス500E本塗り完了

そして本塗りです。

実は本日いつも使っているデジカメを忘れてしまい、古いタイプのデジカメでの撮影となっております。画素数が足りなくサイズが小さくて申し訳御座いません…。明日は忘れずに持ってきますので、良い写真撮って改めて掲載したいと思います。

ちなみに今回はトランクを半開きにしてマスキングしていますが、この場合トランクルーム内の電灯が付きっぱなしになります。ロック部にスイッチが付いているタイプの車種では手動でロックを掛けてしまえばランプが消えますが、このメルセデスのタイプの様にスイッチがトランク側に付いている場合はロックを手動で掛けても消えません。このままだとバッテリーは上がってしまいます。このような場合は、ルームランプの電球を外すか、配線を外せば対応出来ます。今回はトランクトリム(内張り)を取り外しているのでランプのコネクターが簡単に外せるので後者を選択しています。

しかし中にはどうしても電球が消せないケースもあります(今はどのケースなのか思い出せませんが…)。その場合はバッテリー充電器を繋いでおきます。充電器は100Vの為常時電源が供給出来て、バッテリーに流す電流量も調整出来るので、電球が消費するだけの電流を流してあげれば過充電になる事はありません。

結構昔の車であれば「バッテリー端子を外してしまう」選択出来るのですが、最近の車両はバッテリーを外すだけで「警告ランプ」が消えなくなってしまい、キャンセラー(専用のコンピューター)を繋いで解除しなければならないケースが多いです(メーカーの策略かと…)。またナビゲーションやオーディオの設定も初期化してしまう恐れがあるので簡単にはバッテリーを外せません(バックアップ機能が付いている物も多くはありますが)。

ちなみに車体修理(板金)の際の溶接などの場合には、車両のコンピューターが壊れてしまう事を防止する為にバッテリーを外す必要性が出てくるのですが、外さなくても可能にする(PC破損を防ぐ)アイテム(工具)もあります。毎回バッテリーを外す手間を考えれば、万が一コンピューターを飛ばしてしまう事を考えれば必須アイテムだと思います(言うからには持ったりします…あからさまな紹介ですいません…)。

2006/10/17

|

| |

|

-456- メルセデス500E本塗り前

こちらも大変お待たせしております。本日本塗りまで完了しております。画像は本塗り直前の状態になります。

トランク側面のリヤナンバーが付いている箇所のプレートも今回併せて塗装します(画像内には写っておりませんが…)。トランク側面に見える黄色い部分には先日こちらの日記で説明した「ナッター」が4箇所カシめてあります。メルセデスのトランクに採用されているナッターは一般的な汎用タイプとはちょっと違い、純正部品としてちゃんと取り寄せる事が可能です(必要です)。取り外す場合はドリルでモンで(穴を開けて)抉らないと外れないので結構痛い作業になります…(これはリベットも同様で、このような所が「付けるのは簡単だけど外すのが大変」なので余り多用されるのは好きではありません…)。なのでここはプレートが付けば見えない箇所なので、今回取り外す必要は無いと判断したのでマスキングで行っています。そして本塗りです。

2006/10/17

|

| |

|

-455- ダッヂステルス ヘッドカバー完了

掲載大変お待たせ致しました。既に完成しておりますステルスのヘッドカバーです。オーナー様が気にしてらした凸部の仕上がりに重点を置いての掲載になります。画像右側が今回施工した物で、左側は見本としてお預かりしているヘッドカバーです。

ご来店頂けるのは週末辺りとの事ですので、現物見れるのを楽しみにお待ち下さい。仕上がり気にいって頂ければ幸いです。

2006/10/16

|

| |

|

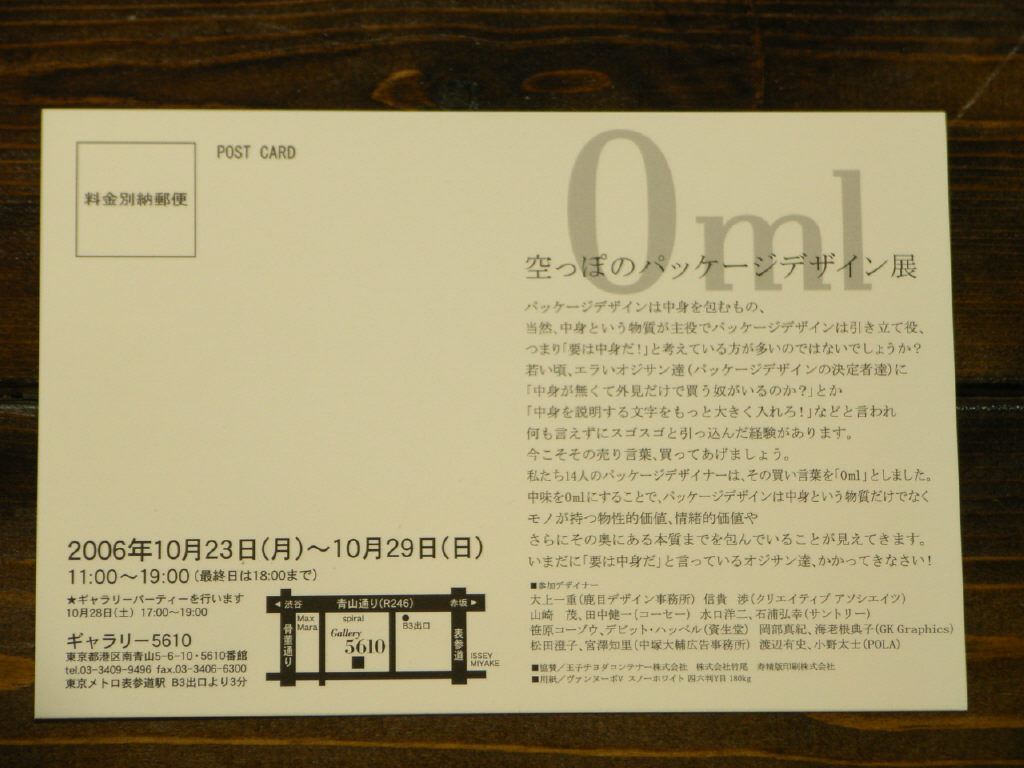

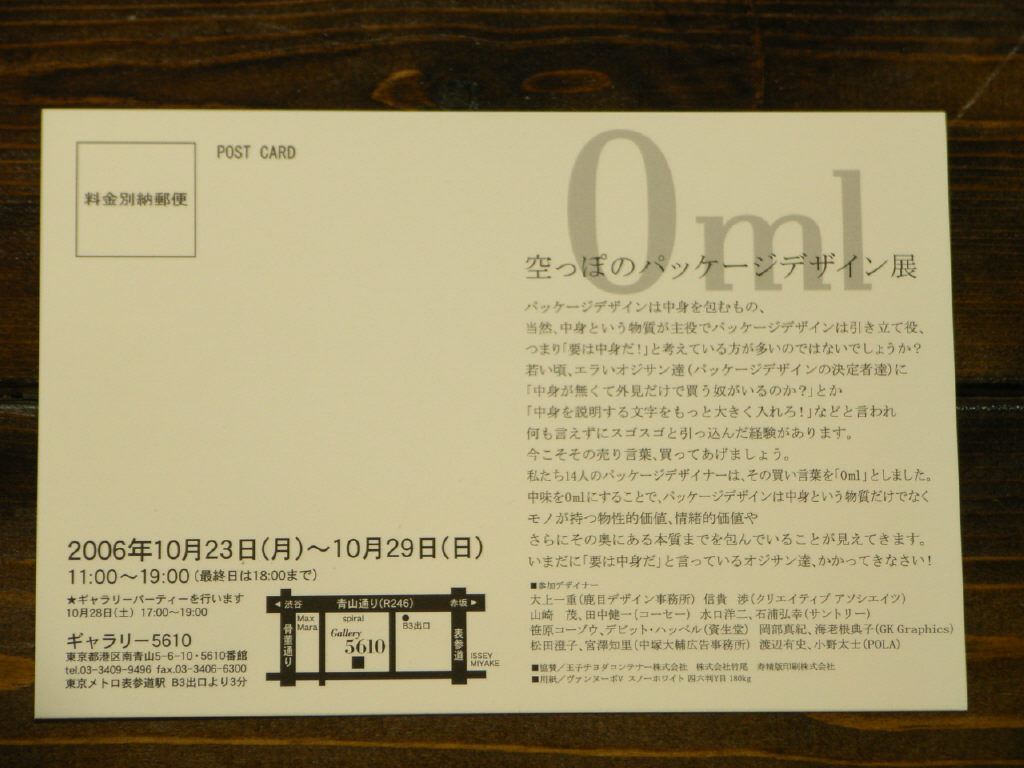

-454- ひょうたんが展示されるギャラリーのご案内

ひょうたん塗装御依頼の方より許諾を頂きましたので、案内状のご案内をさせて頂きます。ここに行けばひょうたんが見れます。ひょうたんばかり纏めてこちらの日記に掲載してしまうと何屋だか解らなくなってしまうので、ひょうたんに関してはある程度間隔をあけて紹介したいと思います。

私的に美術館や博物館は大好きですが、正直な所、絵画などは見ても良く解りません…。その場の雰囲気や高い天井、建造物自体が好きだったりします。

なので、今回のような何かしらのテーマがあった展示品のあるギャラリーの方が個人的には単純に楽しめるのでは無いかと思います。お時間のある方は是非足を運んでみては如何でしょうか。

尚、10月28日(土)の17時より関係者の方々の集まりとなるそうで、そちらにお呼ばれしておりますので、当日プロフィットは17時閉店とさせて頂きます。不都合をお掛けして申し訳御座いません。

当日はギャラリー内の写真を撮ってくる予定ですので、そちらの内容(展示されているひょうたん)もこちらの日記で紹介させて頂こうと思っております。楽しみにお待ち下さい。

2006/10/15

|

| |

|

-453- アルファ147 マフラーエンド部完成図

こんな感じです。

マフラーエンド周辺は、輪っか状のゴムでボディから吊下がっているのですが、どの部位(3点)も垂直では無く斜めになっているので、一つ位置をずらすと全ての位置がずれてしまいます。今回はオーナー様より、二段階調整可能の輪ゴムを用意して頂いたのですが、それでも微調整が難しいところがあったので、結局一部純正の輪ゴムを利用しての数通りの位置調整を試みました。

2段階調整の出来る輪ゴム3個と、純正輪ゴムの使用を織り交ぜて、多分162通りの位置決めが可能となります(眠くて頭が回りません…)が、その中でも早い段階で(と言っても数十回は試していたりするのですが…)良い位置が見つかったのは非常に幸いでした…。

2006/10/15

|

| |

|

-452- アルファ147 出庫しました

本日も遠方よりご足労頂きありがとう御座いました。いつもご贔屓ありがとう御座います。雨の日に走らないアルファ147で御座います(と、お伺いしております)。

今回の御依頼としては、ひび割れたFRP製社外品リヤバンパーの修理と、マフラーエンドへの遮熱板の取り付けです。

非常に難しかった箇所としては、マフラーエンドに取り付けた「遮熱板のデザイン」と、その「位置決め」でしたが、オーナー様に喜んで頂けたようで何よりです。

2006/10/15

|

| |

|

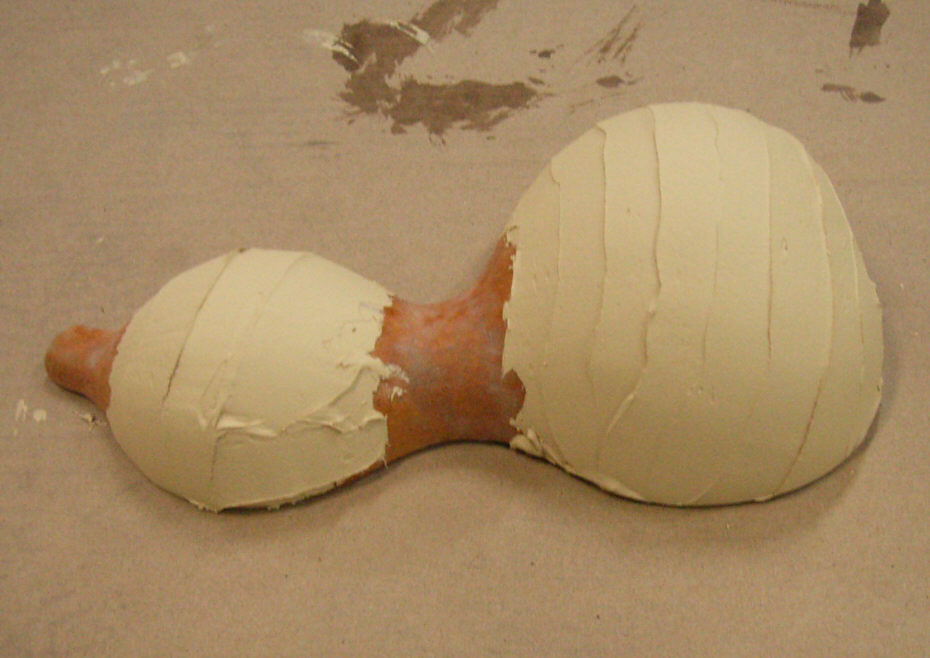

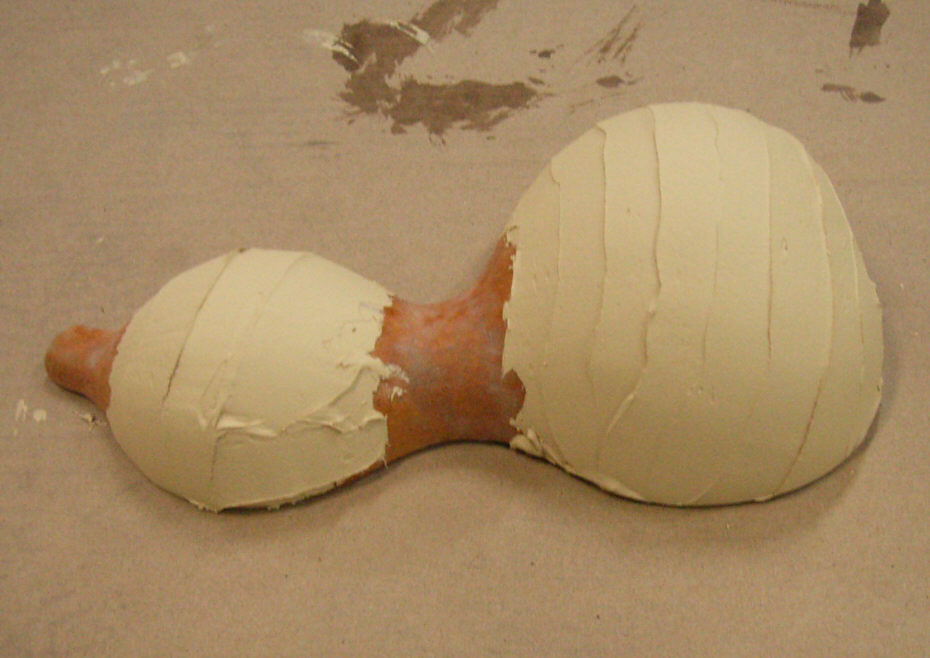

-451- ひょうたん色々

大きいひょうたんから小さいひょうたんまで、合計5個の御依頼となりましたが、一つあたりに掛かる時間はおおよそ20時間くらいです。勿論仕事として採算が合う訳はありませんので、仕事が終わってからなどの業務時間外での作業が前提となります。画像一番右のひょうたんのように「全面にパテを付け、その後研ぐ」を5回くらい繰り返し、さらにスプレーパテ~研ぎを3回くらい繰り返してで微妙なラインを成型します。恐らく材料費で既に赤字です…(同業者の知人に宣告(指摘)されてます…)。

しかしこれらにはそれなりに得る物があるので良いのです。先ほど掲載した通り、指摘には生涯車を塗り続ける事は難しいと考えておりますので、今の内に被塗物を車に限定しないようにして勉強しておきます。また今回のように、色々な方面(自動車以外)の方々に被塗物を見て頂ければ新たな繋がりも出来ると思います。先日記載した通り、仕事を請けるのは恐怖でもありますが、今回のようなケースでは「固体である以上塗れない物はありません。そしてその用途で剥がれ無いように出来ます。経年数変化も起きないように心掛けます」と豪語したりもします(今回御依頼時にそう言いました…)。「背水の陣」は結構好きだったりします(と言っても塗った事の無い素材もまだまだ数多くあるのですが…)。

2006/10/15

|

| |

|

-450- ひょうたんに穴が…

パテを付けて削ってラインを出すのですが、当然研ぎ過ぎれば「穴」が開きます。想像以上にひょうたんの外皮が薄いので正直ビックリしました…。

鉄やアルミのように溶接で塞ぐ訳にもいかず、表からファイバーを貼り付けたりしたら余計丸くするのが大変です…(勿論代替品など御座いません…)。なのでひょうたんの内部に樹脂を注いで対応するとします。

表面から穴をガムテープで塞ぎ、中にポリエステル樹脂を注ぎこんで壁を作成します。が、内部に入れたポリエステル樹脂は結構な量だったので「自己反応熱」が相当高くなり、ひょうたん外皮に多量にあると思われる「気孔」から一気に空気が表面に排出され、付けたパテが浮き上がってしまいます。所謂「巨大なブリスター」が全面に発生します。なのでこの後パテを全て剥がしてのやり直しとなってたりします。ポリエステルの反応熱は結構高く、素手で持てない程の熱さになります。水を掛けると気化してしまう程なので、100℃を越える温度です。FRP製の社外バンパーなどで良く見られる「型崩れ」はこれが原因であったりもします。

結果としては、ひょうたん内部に樹脂を入れる事で、ひょうたん下部に重心が出来て「起き上がりこぼうし」みたいに自立し易くなり、展示物としての用途としては丁度良かった模様でオーナー様には評判が良かったです。その他のひょうたん(計5個)にも採用されたりします。まさに怪我の功名だったりします…。

2006/10/15

|

| |

|

-449- ひょうたんにパテ付け

これは先ほどの品と違う「カットモデル」としてのひょうたんです。付いているのは自動車の板金に使うポリパテです(スタンドックス)。

ひょうたんは元々「縁起物」で、魔除けなどとしても古来から重宝されていたりします。なのでひょうたんに絵を描いたり塗ったりするのはその業界では一般的な事で、その方面の方からすると、「ポリパテ」の使用は邪道な方法なのかも知れません。が、解っていてやっているので特に問題ありません。水筒としての用途などで人間の口に直接触れる場合としては、「膠」(にかわ)や「との粉」、「漆」などの天然物(天然樹脂)を使う必要があるかも知れませんが、今回の用途としては「展示作品」になりますので、全て自動車補修で使う(化学)合成樹脂の使用での対応となります。

ちなみに天然物を使えと言われればそれも対応します(出来ます)が、コストは掛かります。国産物の漆は50ccで1万円くらいしたりしますが…(一応調べてみました。中国産はこれに比べて結構安かったです)。

2006/10/15

|

| |

|

-448- 「ひょうたん」の塗装依頼

以前お世話になったお客様(VWパサートワゴン修理)で、デザイナーの方がいらっしゃいましたが、今回のひょうたんの塗装はその方と同じ職場の方からの御依頼になります。パサートワゴンの方に「どうしようかな」と相談した所、私の所に白羽の矢が立ちました。「タカハタサンだったら塗ってくれるよ」との事だそうです。なので今回確かに塗らせて頂きました。

自分的には仕事上で「無理です」とは言わないように意識しています。断ってしまえばそれ以上自分は成長出来ませんし、やり遂げれば得られるものは相当大きいとも解っています。但し商売的にこれをやると駄目なのも解っているのですが…(作業に入ってから痛感したりします…。いつもの事なのですが…)。

御依頼内容としては、「自然界に存在するひょうたんを、有り得ないくらいの人工物的に」との事です。簡単に言うと、凸凹した形状のひょうたんを「ヘルメット」の様に仕上げろとの事です(決して命令された訳ではありません。自分に言い聞かせての表現です)。

ひょうたんの上下はそれぞれが見た目は丸く見えるのですが、塗装屋の観点からすると「円」では無く「かぼちゃ」並の異型をしていると感じます…。

2006/10/15

|

| |

|

-447- BMW745出庫しました。

先日はお忙しい中ご足労頂きありがとう御座いました。

当日(金曜日)御来店頂いた時は既に夕方で辺りも暗くて、その時に写した写真はやはり綺麗に撮れていなくて使えませんでした…。なので夕方に写しておいた画像での掲載とさせて頂きます。車体後方部が暗くて写らなかったので、前方のみ切り取っての掲載となります。

こちらのオーナー様、飲食店やらなにやら色々経営しているとの事で、先日面白い話を聞きました。飲食店は、「安い」「美味い」「居心地が良い」であれば良い店なのは当たり前ですが、どれも経営を圧迫してしまう要因なのだそうです。安くすれば利幅が減って、美味しくすれば材料費が掛かって、居心地が良ければ回転率が下がる…です。飲食店に限らずどの業種も当てはまるとも思います。

私的には自分(私)が経営には相当向いていないのは解っておりますが、それでも何とかやって来れたのは多くの方々のご支援のお陰で御座います。塗装自体は生涯続けていく予定ですが、いつまで自動車を塗り続けられるかは解らない所です。場数を踏めば経験値は上がりますが、仕上がりのレベルは歳と共に落ちていくものだと考えていますし…。それに気付かない事が最も恐ろしい事だと思います。それくらい自動車の塗装は特別な事だと感じています。

と、随分後ろ向きな内容ですが、実際には相当前向きに仕事をしているのでご安心下さい。ちなみに「自動車以外の塗装」としての仕事(ご依頼)の件で、ようやく公に出来る時が来ましたのので後ほど紹介させて頂きます。某ギャラリーに展示される品々です。

この度のご依頼誠にありがとう御座いました。車両お渡しの時に、「明日レクサスに行って来ます」との事でしたが、オーナー様の御眼鏡に適う車種はあったでしょうか。複数台所有は羨ましい限りです…。

2006/10/15

|

| |

|

-446- メルセデスベンツ500E サフェーサー塗布

サフェーサー塗布が完了した時点で、黒くて細かい点々はガイドコートです。缶スプレーの黒で適当に塗っているだけですが、たったこれだけの事が仕上がりに大きく影響されます。高い個所や低い個所、パテが付いている個所であれば巣穴が残っていたとしても早期に発見出来ます。

「研ぎ」の注意点としては、「パネルに押し付けない」事になります。研ぐと言うよりも、上っ面を跳ねるような感じで力を入れないように注意します。なので業界では「切る」と表現したりします。切れないペーパーで力任せに研いでもラインは出ません。切れなくなったら早い段階でペーパーを新しい物に替えます。サフェーサーの硬度にもよりますが、今回このトランク一枚の研ぎに使用したペーパーは、

#320・・・1枚半(2つ切りの使用なので三回分)

#600・・・1枚半(同様)

#800・・・半分

#1200・・・4分の一

となります。結構景気良く使っている方だと思います。昔、上司(所謂親方)に良く言われた事では、「材料をケチるとろくな事は無い」です。もちろん無駄に使う事はコスト・環境面で大きな問題になりますが、必要な所で必要な物を必要なだけ使わないと結局失敗に繋がり余計なコスト(時間)が掛かってしまいます。以前勤めていた時に(当時は塗装屋専門です)、板金屋さんから上がってくるパテのペーパー目が結構キツイ(粗い)ので「何番で終わらせています?」と聞いた所、「#120だよ。でも切れなくなったペーパーで終わらせてるから#240くらいの目になってるでしょ?」と言われました。 …全然なっていませんよ…。

感じ的には細かい仕上がりっぽく見えますが、実際には#120の目が沢山隠れて残っていたりします。また、#80からいきなり#180に飛んでも#80の粗いペーパー目が残っていたりします。板金屋さんがハショる(手を抜く)と、塗装屋さんに負担がまわります。そんな事から、会社内で板金屋さんと塗装屋さんが仲が悪いなんて光景は結構見られたりします…。

2006/10/14

|

| |

|

-445- ダッヂステルス ヘッドカバー結晶(ちぢみ)塗装済み

大変お待たせしております。本体は既に塗り終わっておりまして、残すは文字凸部の研磨になります。オーナー様的に、結晶塗装の「目」の仕上がりを気にしておられましたが、私的には美しい「目」が出たと思います。仕上がり楽しみにお待ちください。

一応おさらいとしての説明となりますが、結晶塗装の「結晶目」は、

・硬化速度

・硬化温度

・膜厚

によって大きく変わります。時には結晶目が出ない事もあります。そうなると剥離からやり直しです…。膜厚が付きすぎるとチジミ過ぎて、「ちぢれ塗装」となり、クシャクシャになります。最初の頃はこれが多かったです。これもやり直しですが…。

また通常の塗料材料よりも「ゲル化」が早く、全部使い終わる前に塗料が駄目になってしまう場合も多いです。これを無理やり使ってもも到底ちぢれません。難しいのは焼きあがって(硬化して)からでは無いと失敗か成功か解らない所にあります。「焼き物」っぽくて楽しいのですが、失敗した時は全然楽しく無いのですが…。

2006/10/14

|

| |

|

-444- メルセデス500E 素地調整~ウォッシュプライマー塗布

掲載大変お待たせ致しました。メールでもお伝えしましたが、昨日サフェーサー塗布済みとなります。本日は一日寝かし(硬化)をしておきました。

怪しい部分の塗膜を削り落とし、鋼板が露出した部分にウォッシュプライマーを塗布しております。オーナー様の言うとおり、トランクリッドには補修暦がありませんでした。オーナー様の把握している履歴通りで御座います。

本日掲示板で「フェザーエッジの波?」についてのご相談がありましたが、これは私も昔は結構悩みました。「塗膜」と言うとそんなに厚みを感じませんが(新車塗膜でおおよそ140ミクロン(1ミクロン=1/1000ミリ))ですが、塗装屋にしてみるとこれは相当の厚みになります。

悪い例では、凹みが無い損傷(イタズラ傷等)なのに、旧塗膜を削った部分に「パテ」を使用して膜厚不足分を補填したりする事例があります。こうする事の利点としては、「サフェーサーの範囲が小さくなり、ベースコート塗布面積が少なく出来る」になります。その為、本来隣接パネルへのボカシ作業が必要と思われるケースでも、これによってコスト増大を回避出来る訳なのですが、これのしわ寄せはやはりどこかに現れます。私的な見解ではこれは有り得ません…。

今回のトランクとしては怪しいと思われる箇所を処理している内に結局一つ一つの範囲が大きくなり、トランク一枚サフェーサーの塗布が必要となります。フェザーエッジを大きく取っている為です。フェザーエッジは大きく取れば取るほどその傾斜角は緩やかになるので「歪」も出難くなります。またエッジ際のチヂレ(エッジマッピング)も起こり難くなります。仕上がり面で考えるとフェザーエッジの範囲は大きくして悪い事は一つも無いのです。

「だったら塗膜全部除去してしまえばもっと良いのでは?」との意見もありそうですが、現存している車両の多くは、鋼板面(鉄)に亜鉛メッキが施されています。塗膜を除去していれば亜鉛メッキも一緒に剥がれてしまいます。パテを塗布する場合は逆にこの亜鉛メッキが問題になるので削り落とす必要がありますが、これは極力残した方が車の為でもあります。そして亜鉛メッキが取れてしまった部分には、同等の効果が得られるウォッシュプライマー(画像黄色い塗料。別名エッチングプライマー)を塗布します。硬度的には亜鉛メッキに到底及びませんが、性能としては通常のプライマーサフェーサーよりも遥かに防錆効果・鋼板への密着性が高くなります。

ちなみにこの「ウォッシュプライマー」はパテとの相性が悪いのでパテの下には使えません(パテの上には大丈夫です)。なのでその場合は「レッドブラウン」なる専用の塗料を使用します。

オーナー様は所謂「化学」系の方なので今更説明は必要無いと存じておりますが、一応お浚いとして記載させて頂きました。各使用塗料の化学性質的な事に関しては足元にも及びませんので大変恐縮なのですが…。

本日知り合いの板金屋さんの所にお邪魔してきます。また話すと長くなるのですが…(お互い質問攻めになるので…です)。

2006/10/12

|

| |

|

-443- アルファ147リヤバンパー 本塗り完了です

そして本塗り完了です。大変お待たせ致しました。

途中、マフラーエンドの遮熱板の画像を掲載した翌日に、オーナー様よりメールでご連絡頂いておりました。喜んで頂けて何よりです。メール返信していなくてすいませんでした…。

車両の完成を待たずして、画像ではありますがとりあえずオーナー様にイメージが伝わり、それを見て少しでも不安が解消して頂ければ作業車(私)にとっても幸いです。

ちなみに本当のブログ(ウェブログ)での統計では、プロフィットのウェブサイトには一日におよそ350人くらいが訪問しております。最高で500オーバーの日もありますが、私的な見解では250人くらいの方が毎日チェックしていて、200人くらいが3日に一回程来て、30人くらいが新規に訪れたり時々来たりしているのだと思います。いつもマニアックな話にお付き合い頂きありがとう御座います。感謝です。これからも宜しくお願い致します。

アルファのバンパーこれから乾燥硬化の工程を経て、磨き、組みつけになります。お約束している週末には十分間に合う予定で進めておりますのでご安心下さい。折角の連休に愛車が手元に無い不都合をお掛けして申し訳御座いませんでした。仕上がりまでもう少々、楽しみにお待ち下さい。

2006/10/11

|

| |

|

-442- アルファ147 リヤバンパー本塗り直前

こちらも大変お待たせしております。本日最終便で本塗り完了しております。

御依頼を請けた箇所はバンパー下部になりますが、上部側面全体的に「ウネリ」が発生しておりましたのでこちらも追加で修正しております。最初に御依頼を請けた時(新品時)にはここまでのウネりは無かったのですが、その時も報告した新品成型時の「硬化不良」のせいか、時間が経って凸凹が発生しております。私的な判断では「FRP繊維間の層間剥離」では無いと考えられるのでご安心下さい。

ダクト部のメッシュアルミネットは当初全て外す予定でしたが、「今後取れないように」と、固定は3M社の「オフホワイト」なる強力なエポキシ接着剤を使用した為、今回はマスキングで行いました。仕上がりに影響無いように行っておりますのでご安心頂いて大丈夫だと思います。左右側部の小さいダクト部のアルミネットは、これがあるとダクト奥が塗れないので外しました。比較的小さい範囲での固定だったので問題無いと判断しました。FRPが剥がれて強度が落ちたりはしておりませんのでご安心頂いて大丈夫だと思います。

2006/10/11

|

| |

|

-441- LAND_MINI 撮影会出発しました

実は先日、ランドミニは雑誌の撮影で一日出庫していました。10月末発売の「ミニフリーク」なる雑誌に掲載されるとの事です(ミニの専門誌です)。プロのカメラマンによる撮影との事で私的には非常に嬉しいのですが、反面見えなくて良い部分が写らなければ…と思ったりもします(通常の「仕事」では無いので、私的には非常に不満足な仕上がりです…)。カラー2ページ占領するらしいです(言葉の使い方が違う気がしますが…)。

私的な見解では、一般的には雑誌等で掲載して貰う為には何かしらの広告などを出したり、何かしらの協力をしなければならないと考えていましたが、今回特に何もありませんでした。車両をお貸しただけです。関係者の方々に感謝しております(まだ載っていませんが…)。

実際には今まで私が塗った被塗物は、実は数件雑誌に載ってたりします。知っている範囲で今回が4件目だったりします。どれもクライアントさん(元請さん)からの依頼、所謂「下請け」的な仕事なので公にはなっておりません。「懸賞品」になっている物もあったりします(これは大変でした…)。

私的には無用な宣伝は好きでは無いのですが(御依頼はウェブサイトを通してが基本と考えております)、当店がお世話になった方々(お客様です)や、既にプロフィットの事を知っている方々がそのような雑誌を見て少しでも楽しんで頂ければ幸いです。そして車が売れてくれれば会社としては尚嬉しいのですが…です(販売は「ジャパンミニディ」会場内で行う予定です)。

2006/10/11

|

| |

|

-440- BMW745 各部品 本塗り完了しております

こちらも大変お待たせしております。フロントバンパー損傷のBMWになります。フロントバンパーは新品交換で、付属品のバンパーモール(左右)とナンバーブラケット、ヘッドライトウォッシャーの蓋(左右)も一緒に塗っております。

アンダーカバーはやはり損傷を受けていたので、こちらも要交換となります(保険修理なので事前見積もりはしておりません。作業と同時に確認~発注しております。使用上問題無い損傷ですが、疑わしきは全交換としております)。

本塗り自体は先週末に行っております。私としては本塗りは一日の一番最後に行う事が多いです。理由としてはやはり「好きなだけ時間が掛けられる」にあります。自分としては、作業をしていて嫌な事は、無理に終了の時間を決められたり、次にやる事(やらなければならない事)を残して集中しなければならない事です。こうなると集中しきれません…。

その為、殆どの場合はサフェーサー(またはプライマー)を塗るか、本塗りを終えるか、または本塗りの準備を終えるかになります。朝一からの本塗りも好きなのですが、準備までしてしまうと色々と考え過ぎてしまい、大体その日の夢に仕事が出てきます(と言うより毎日夢でも仕事してるのですが…)。しかし夢の中で行う仕事は殆どが何かしらの「失敗」をしていたりします。これのお陰で予防線を何個も張ったりするのですが、健康上余り良くありませんし…。なので一日の締めは「本塗り」で終わる事が好きだったりします(勿論塗り終わった事で仕事が終わる事では無いのですが…)。

ちなみに仕事自体はいつになっても「自信」よりも「恐怖」の方が大きいです。しかしこれは仕事をする上では仕方の無い事だと思いますし、それどころか絶対必要な事でもあると思います。この「恐怖」が無くなってしまえばプレッシャーも無くなってしまうので、そうなるとそれ以上成長出来ないとも思いますし…。なので、「夢の中で仕事をするのも仕事の内」と開き直るように考える事にします(独り言です、すいません…)。

BMWの追加部品(バンパー以外)は明日には到着する予定です。完成までもう少しなので、不都合をお掛けしますが何卒もう少々お待ち下さい。

2006/10/11

|

| |

|

-439- メルセデス500E入庫しております。

大変お待たせしました。先週末に入庫したメルセデスになります。実は以前こちらのプロフィット日記に掲載させて頂いたメルセデスワゴンのオーナー様で、今回は新しく買い換えた車両での御依頼になります。以前の車両が気に入らなかった訳では無く、今回の車両がどうしても気に入ったそうです。オーナー様のブログではその愛着ぶりが良く解ります。購入してからの費用も掲載されているのでメルセデスオーナー様にとっては非常に参考になるのでは無いでしょうか(私的には出費が心配になりますが・・・)。

今回御依頼されたのは車両購入時からあったトランクリッドの線傷になります。本日各部品の取り外し作業に入っております。作業進行しましたらまた掲載させて頂きますので楽しみにお待ち下さい。

2006/10/10

|

| |

|

-438- ダッジステルス ヘッドカバー結晶塗装依頼

本日は遠方よりの御来店ありがとう御座いました。

こちらのヘッドカバーはダッジ社の「ステルス」なる車両に装着されているそうです。日本に数台しか入っていない車両との事ですが、確かに私も初めて聞いた名前です…。

もう同じ品が手に入らないとの事なので、純正の状態と同様に仕上げる内容のご依頼です。なので色は黒の結晶塗装になります。

仕上がり楽しみにお待ちください。

2006/10/06

|

| |

|

-437- アルファ147 FRP補修完了

FRPの研ぎが完了した状態です。所謂「粗出し」のラインで、この後ポリエステルパテで細かいラインを作成していきます。

ちなみに先ほど記載した「浸透不足」ですが、画像内の白丸部分がそれです(オーナー様には以前にも説明しております)。繊維に樹脂が浸透しきれていないので、白い繊維が見えて毛羽立っています。ちゃんと浸透していれば白くは見えません。今回貼り付けた部分、白丸より右上の方のように透明に見えます(実際には濁っていますが)。

と言っても致命的な状態では無いのでご安心下さい。私的には欠陥品と判断するしか無いのですが、果たしてどこをもって「完璧」と決められるのかは私には解りません。FRP製品に限った事では無く、基準は人それぞれの考え方ですし…。「新品」を基準と考えると余りにレベルが低いとも思える品もありますし…。難しいです。

2006/10/06

|

| |

|

-436- アルファ147 リヤバンパーFRP貼り付け

そしてガラスマットを貼り付けます。事前に張りたい個所に大きさを合わせてカットしておき、貼り付ける個所にポリエステル樹脂を良く浸透するように塗っておき、マットを敷いてまたその上から樹脂を浸透させます。表側は大きめに1枚、深い個所にもう1枚です。この時「浸透不足」や「脱泡不足」になると、後に巨大なブリスターが発生したりします。所謂「FRPの層間剥離」です。前に一度これがボディ全体に発生した状態のコルベットを拝見しましたが(外板が殆どFRPです)、そうなってしまうと修理する金額で車が買えてしまったりします。非常に恐ろしいのです…。

ちなみに画像ではバンパー右側しか写っていませんが、左側も同様に同じ修理をしています。塗装は要バンパー一本になります。

2006/10/06

|

| |

|

-435- アルファ147リヤバンパー割れ修理

大変お待たせしております。リヤバンパーは先ほどサフェーサーの塗布まで完了致しました。こちらの画像は先日まだ天気の良かった時です。

損傷状態としては、バンパー下側が「車止め」に当たってしまい横一直線にひび割れが生じていました。ぱっと見は解らない状態ですが、やはりオーナー様的には気になるとの事でしたので今回ご依頼頂きました。

FRP素材の「割れ修理」としては、ヒビが出来ている個所を削り落とす事から始めます。純正部品のPP(ポリプロピレン)やPU(ポリウレタン)と違い、ポリエステル系で出来たFRPは非常に割れ易い素材です。「硬い=良い」とは限りらないのです。

幸いな事に「割れ」は裏側まで達していませんでした(事故自体が全然幸いではありませんが…失言すいません)。しかし表側のヒビ割れ部分は相当削り落としますので、最初に強度保持の為にバンパー裏側を補強します。ポリエステル樹脂を塗ってガラスマットを敷いてまた塗って敷いてを3回程繰り返します。これが一日目です。

そして二日目が画像の状態で、ひび割れた表面の塗膜→ゲルコート→FRPを削り落とします。見た目はそうでもありませんが、深い所では5mmくらいは削り落としています。これは後に表から貼るFRPの為でもあり、足した分が元のラインを超えて高くなってはいけないので、それも計算して事前に削り落としておきます。

2006/10/06

|

| |

|

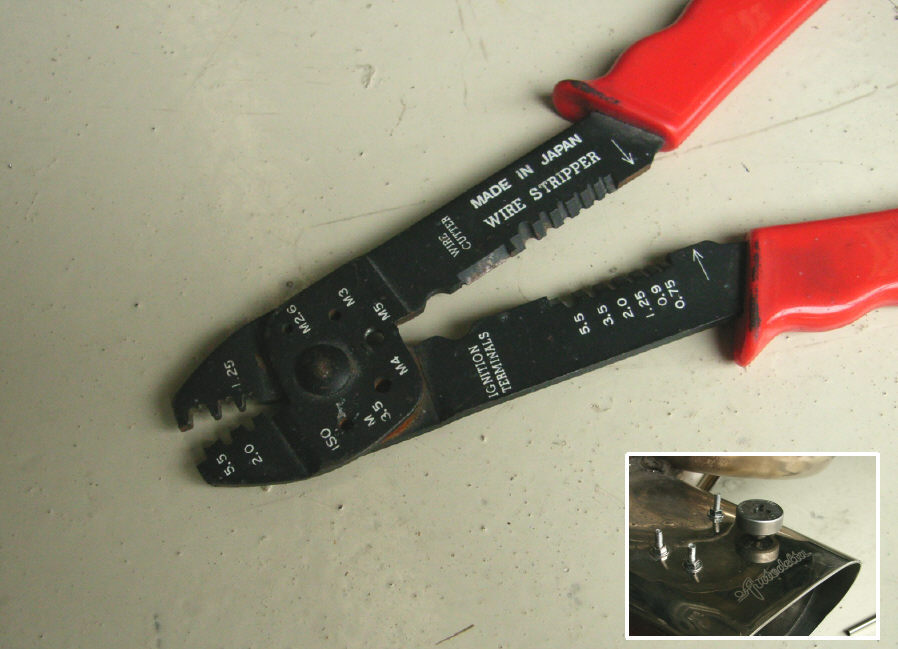

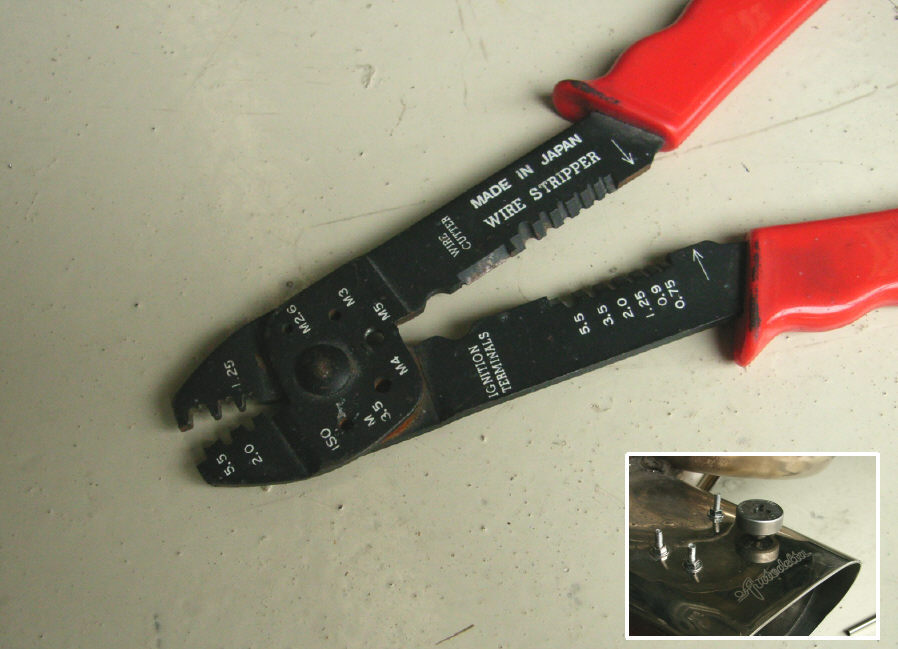

-434- 知っていましたか?(工具の紹介です)

ギボシ端子を配線に止めたりする、電気系の作業ではメジャー過ぎる程の工具ですが、実はこの工具には「ネジを切る」作業も出来るのです。私も10年以上使っていますが、実はつい最近まで気付きませんでした…。コミキ(うちの従業員です)に教えて貰いました…。

ペンチ内に「3M」「4M」などの文字がプリントしてある所にある穴がそうで、ここにネジを入れてペンチを摘むと簡単にネジが切れます。穴径を合わせればネジ山も比較的綺麗に残ります(私的には結局念入りにダイス加工はするのですが…(画像右下枠内参照です))。

恐らく手元にお持ちの方は多いと思いますのでご存知無かった方は是非ご活用下さい(気付かなかった私は非常に恥ずかしいのですが…)。DIY鉄ノコ手ノコで切るよりも相当早いと思います。

ちなみにステンレス板は非常に切り難いです。経験ある方はご存知だと思いますが、通常鉄板を切るエアーソーでは刃が立ちません(直ぐに刃が駄目になってしまいます…専用の刃が必要です)。なので今回は高速カッターやグラインダーなどでカットしています。

2006/10/05

|

| |

|

-433- アルファ147 マフラーエンド遮熱板 完成

バンパー修理も平行して行っていますが、遮熱板の位置が決まらない事にはバンパーが塗れませんので、こちらを優先して作業しております。

遮熱板のフォルムに関しては、こちらも色々と苦戦したのですがこんな感じになります。上部のラインはマフラーエンドでは無く、バンパーのラインに合わせています。上左右の隙間はバンパーとマフラーエンドどちらも体裁良くし、マフラーエンドに刻印されているロゴは見えるような位置とし、尚且つ遮熱効果を期待出来る大きさを確保して、そして見た目も美しいラインになるようにカットしております。バンパー付けては外してマフラーの位置も動かしてと、今回の一品物のワンオフパーツ作成は結構大変でしたが(正直相当油断していました…)、私的には楽しい作業でありましたので良かったです。オーナー様楽しみにお待ち下さい。

2006/10/05

|

| |

|

-432- アルファ147 マフラーエンド ボルト固定

美しい状態のマフラーに穴を開けるのは、やはり辛い作業でした…(勿論オーナー様の許可は頂いております)。

マフラーエンドに穴を開ける訳なので、その部分から排気漏れしてしまうと気分が良く無いので、その辺りにも十分注意して行います。また、オーナー様のご要望として「絶対に緩まないように」との事ですので、プレッシャーワッシャー(バネの役目をしている圧力ワッシャー)とダブルナット(ナットを二個重ねます)を併用して対応します。勿論オールステンレスです(単にホームセンターで買って来た物なのですが…)。

画像で見ると、単にマフラーに穴を開けてボルトナットを固定しているように見えますが、両側ここまで来るのに半日を要してしまいました…。ネジがナットを飛び出てしまうとバンパーと干渉して傷つけてしまう恐れがある為、丁度良い長さになるように各ボルトはカットされています。ステンレス板とワッシャーを挟んで、丁度ギリギリでナットが止まるようになっています。

2006/10/05

|

| |

|

-431- アルファ147 マフラーエンド遮熱板作成

今回はFRP製のリヤバンパー損傷の修理ですが、追加作業依頼としてマフラーエンド部の遮熱板作成を承っております。

マフラーエンドから発する熱によって、熱に弱いFRP製のリヤバンパーが「変形」「亀裂」「ブリスター」などの問題を起こさないように、との御依頼になります。

可視光線による熱であれば反射板などでも効果的ですが、マフラー自体から発生する熱であれば、対応策としては放熱効果を伴った遮熱板が有効的です。なのでマフラーエンドとバンパーの間に一枚のパネルを取り付けます。

画像内の床にあるのがステンレス板で、青く見えるのは保護ビニール皮膜です。高速カッターでおおまかにカットして、マフラーエンドのアールに沿って曲げて仮合わせをします。

また依頼内容の詳細としては、遮熱板にはステンレスを使用して欲しいとの事ですので、工場内に在庫してあった厚み1mmのステンレス板を使用します。

当初の予定としてはバンパーにブリッジした常態で遮熱板を取り付ける予定でしたが、バンパーとマフラーエンドとのクリアランスの問題から途中で作業内容を改めて、マフラーエンドに遮熱板を取り付ける事にします。おおよそ5mm~10mm程の隙間を空けて放熱&遮熱効果を高めます。

2006/10/05

|

| |

|

-430- BMW745 入庫しています

掲載が遅れてすいませんでした。先日はわざわざ遠方よりご来店頂きありがとう御座いました。本日アジャスター(保険調査員)の方が来ましたので、明日より作業開始させて頂きます。バンパーフェイスは既に発注済ですが、各部品取り外して細かい箇所をチェックしてから他の部品を発注致します。

作業としては車両保険を使われるのですが、オーナー様的にはディーラーに依頼するか当店にするかで色々悩んでおられましたが、結果的にこの度の御依頼となりましたので、期待に沿えるよう努力させて頂きます。

ディーラーと言えば、先日知り合いの塗装屋さん(某大手外資系ディーラー勤務)が遊びに来ました。私が尊敬する同業者の一人で、「○○○の最後の砦」と呼ばれている方です(勝手に呼んでたりするのかも知れませんが…)。日本全国どうにもならなくなった車両は、最後にはその方が抑えるそうです。私が作っている「塗装カルテ」も、その方を参考にして行うようになりました。

しかし今回、その方の勤務する会社の方針として、その日を最後に現場を引退するとの事です。まだまだ現場を続けたかったそうなのですが…。私も残念です。

しかし50歳を過ぎてまだ現場が出来るようであれば、その時は一緒にレストア屋でもやろうか、なんて事も話しました。20年後の車両は外板パネルが着色樹脂になっていると思うので、今現存する車両の板金塗装を山の中でひっそりと行いたいと思っております。

話が逸れてしまいましたが、作業進行しましたらまた掲載させて頂きます。写真暗い感じですいません…(ちなみに右奥に見える車両はレクサス左ハンドル車だったりします。以前承った白いマラネロのオーナー様の会社の方です)。

2006/10/05

|

| |

|

-429- アルファ147入庫しています

いつも遠方よりご足労頂きありがとう御座います。またいつもご贔屓ありがとう御座います。

こちらのアルファは以前日記でも紹介した、エアロ取り付け&加工&塗装を承りました車両になります。

この度はリヤバンパーを(大き目の)車両止めに当ててしまい、バンパー下部が折れ曲がる形となり亀裂が生じております。

また今回一緒に御依頼を請けた作業としては、マフラーエンド部とバンパーとの間に遮熱板を作成&取り付け致します。熱に弱いFRP素材のリヤバンパーに対して、マフラーエンド部からの熱対策とします。

2006/10/03

|

| |

|

-428- LAND_MINI トランクルーム内ウーハー設置

そしてウーハーを搭載します。画像ではウーハー吹き出し口がこちらがわ(外側)を向いていますが、実際には向こう側(室内側)を向いて設置されます。画像は所謂ヤラセ(イメージ)です…。

トランクルームの奥のパネルは斜めに傾斜していて、上に行けば行くほど奥行きが狭くなってしまいます。なのでウーハーはこの位置で本当にギリギリです。

そして室内にキューブ状のスピーカーを搭載し視聴します。最初に設置されていたスピーカーに比べるとクリアーで厚みのある音になったと思います。

ちなみに本日、某雑誌掲載の為の撮影日を決める電話がありました(雑誌名を公表して良いのかどうかまだ解りませんので現段階では伏せておきます)。ちょっと前に偶然工場の前を(車で)通り掛った編集者の方が興味を持って頂いたのがきっかけで、是非使わせて欲しいとの有り難いお言葉を頂きました。本国(英国)まで伝われば面白いのですが…。

ちなみに「LAND_Mini」を出展する予定の「Japan Miniday」のサイトが立ち上がっていました。内容も多少なり解ると思います。当店の予定としては11月5日夜中に出発し、当日はそのまま現地で一泊して帰ってくる予定です(場所は浜名湖で日帰りは結構大変らしいとの事なので…)。なので11月6日は臨時休業となる予定です。ご迷惑をお掛けして申し訳御座いません・・・。出展した場合は現地でのリポートもこちらの日記で掲載させて頂こうと思っております。

2006/09/29

|

| |

|

-427- LAND_MINI トランクルーム内 土台設置

そしてこんな感じです。土台の下には車載工具一式が納まります。土台の上には布のカーペット(純正から付いてます)が敷かれ、そしてウーハーボックスが搭載されます。別にウーハーじゃなくても良かったのですが、とりあえず「トランクルームが広くなった」と一見して解って貰えるようにしてみました。「タイヤ後ろにあると逆に邪魔だね」と言われないように伏線を敷いていたりします。ジャパンミニディでは結構辛口な意見が多いそうなので…(知り合いのミニ屋さんがそう言ってました…)。

2006/09/29

|

| |

|

-426- LAND_MINI トランクルーム内

ミニのトランクルームはこんな感じになっています。中央円状の窪みにスペアタイヤが置かれます。内部左にある黒い箱はガソリンタンクです。見た目は危ないように見えますが、どの車も結構無防備な所に設置されていたりします。下回りを覗いて見ると直ぐに見えると思います。

2006/09/29

|

| |

|

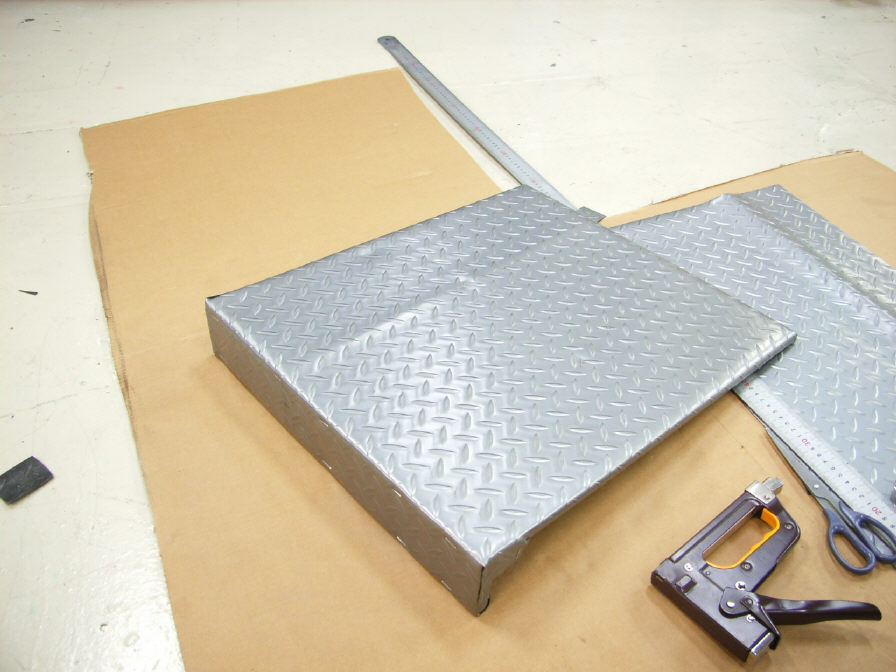

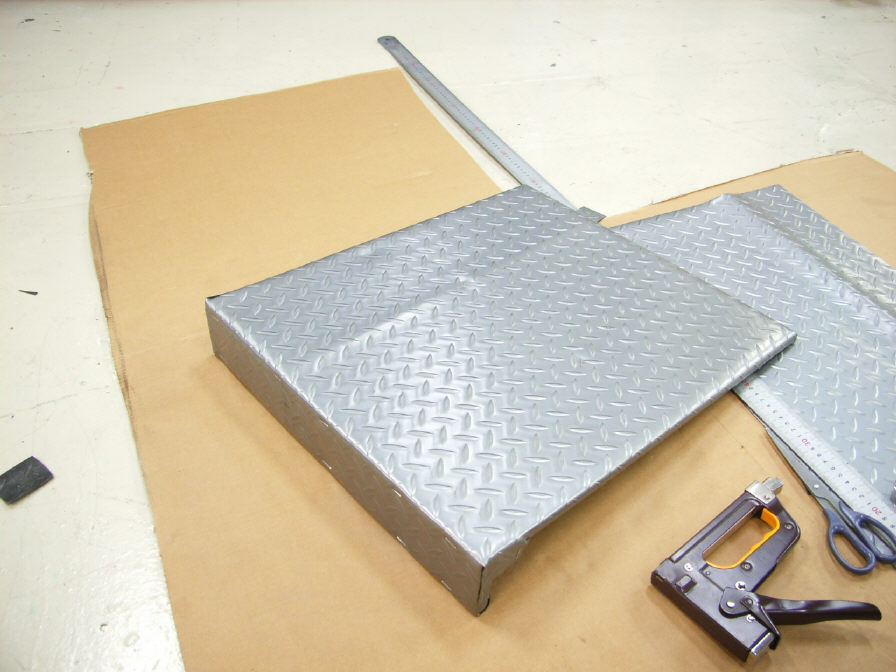

-425- LAND_MINI トランクルーム内設置土台 完成

そして完成です。シワが寄っていますが、ドライヤーで暖めると無くなりますが、特に急いでいないのでこのままとします(このまま放置していても熱の伸縮工程でシワが消えてしまいます。縮んでその分厚くなるのです)。

スペアタイヤが外に出て、広くなったトランクルームがさらに使い易く出来ると思います。

2006/09/29

|

| |

|

-424- LAND_MINI トランクルーム内設置土台作成 ④

そして「タッカー」でシートを固定します。タッカーとは、ホチキスの大きいバージョンのような物で、ソファーに布を張るときや(良く下側に打ってあります)、バイクのシート布の固定にも使われていたりします。最近では家を作る時にも多用されています。画像の物はハンドツールですが(電動もあります)、沢山打っても疲れないのでDIYでも重宝するはずです。結構安いと思います。

2006/09/29

|

| |

|

-423- LAND_MINI トランクルーム内設置土台作成 ③

先ほど作成した土台にシートを被せます。以前ホームセンターで買った縞鋼板模様のビニール製シートが余っていたので使用します。「縞鋼板」とは、良く階段などに使われる表面に滑り止めの模様が付いた鋼板です。見た目も格好良く、それでいてクッション性・滑り止めになるので今回のような使い方に適しています。裏側は黒で、表がシルバーになっています。画像では先ほどサフェーサーを塗った板に寸法を合わせて、裏返しにした紋鋼板状シートをカットしている所です。

2006/09/29

|

| |

|

-422- LAND_MINI トランクルーム内設置土台作成②

使用する木材が「無垢材」であればそれも良いのですが、今回手元にあった材料はコンパネ(合板)なので、何かしらの加工をして見た目を良くしなければなりません。ボディカラーに合った布があれば良かったのですが、残念ながら手元に無かったので他を選択します。

とりあえずはモクの防腐処理をします。前記した通り、ミニのトランクルームは雨漏れし易いので、木のままだと腐ってしまいます。そうなると鉄より相当厄介です。

刷毛塗りしているのは自動車用のプライマーサフェーサーで、これでも一応防水効果はあるので今回はこれで対応します。極めて邪道ではありますが、いつも言う「知っていて間違った行為をする」はこの様なケースの事を指します。知らないで木にそのまま(布などで)目隠ししてしまう方がよっぽど悪だと考えます。

2006/09/28

|

| |

|

-421- LAND_MINI トランクルーム内設置土台作成

普段は仕事上では「木」(モクと呼びます)は扱いませんが、仕事外では日常的に使うので工具も普通に揃ってたりします。板金塗装屋さんでは比較的普通に見られる光景です。モクの在庫も沢山あったりします(使いたい時に材料が手元に無いのが嫌いです)。

トランクルーム内のフロア(床)は、スペアタイヤがスッポリと入る形状になっている為、そのままボックス状になったウーハーを置くと安定しません。また、ミニのトランクルームは非常に雨漏れし易いので、直接フロアーにウーハーを置くのは危険です…(私物であって、一時的に装着している訳ですので…)。なのでウーハーボックスを置く「土台」を作成する事になります。

とりあえずはダンボールで型を作り寸法を測ります。それに合わせて板をカットします。ちなみに今回装着するスピーカーはこちらのサイトに紹介されてます。

2006/09/28

|

| |

|

-420- LAND_Mini 追加作業・・・

最初から引っ掛かっていたのですが、リヤガラス越しに見えるスピーカーがどうにも…。90年代前半のイメージを非常に強く感じられる一品です…。

なので急遽これの対策として、私物のスピーカーに変更する事にします(しました)。手持ちで空いているスピーカーとしてはa/d/s製の物があったのですが、途中何を勘違いしたのか、「スペアタイヤが外に付いたお陰でトランクルームが広くなったので、それを是非アピールしたい」と思い立ち、工場内で使用中のBOSEのスピーカーセットを装着する事にしました。キューブ状の小さなスピーカー左右と、ウーハーの3点がセットになったものです。ウーハーが(ミニに対して)結構大きいのですが、サイズを測ってみると丁度トランクルーム内にギリギリ納まりそうです。

2006/09/28

|

| |