|

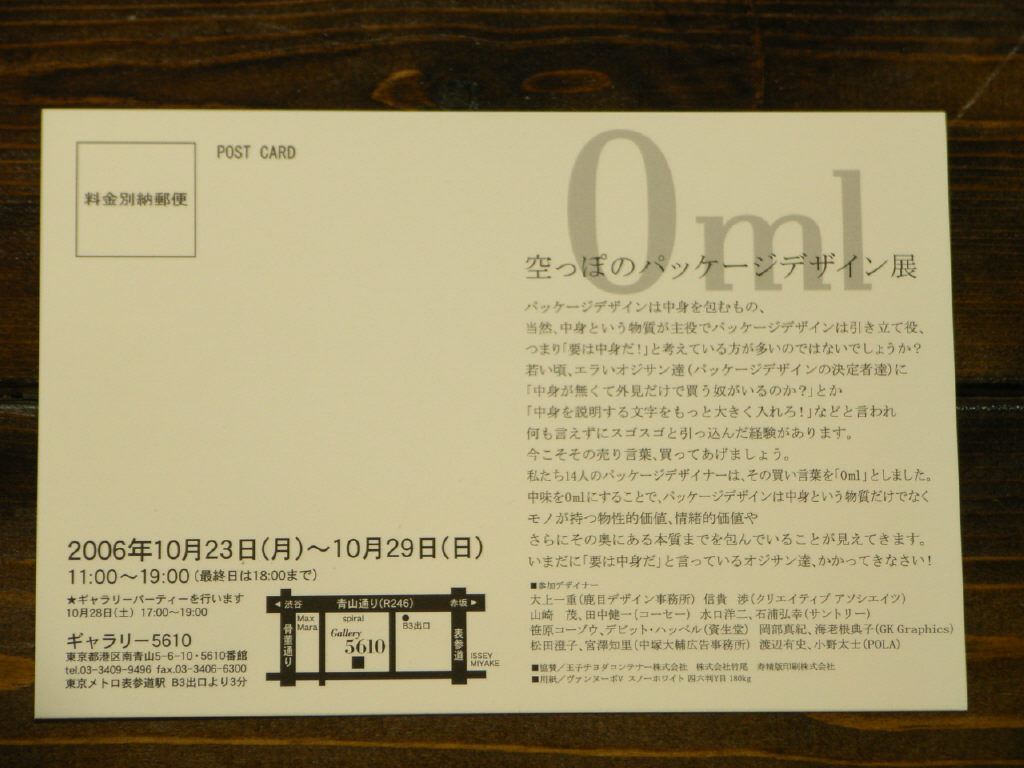

-454- �Ђ傤���W�������M�������[�̂��ē�

�Ђ傤����h����˗��̕���苖�����܂����̂ŁA�ē���̂��ē��������Ē����܂��B�����ɍs���Ђ傤������܂��B�Ђ傤�������Z�߂Ă�����̓��L�Ɍf�ڂ��Ă��܂��Ɖ�����������Ȃ��Ȃ��Ă��܂��̂ŁA�Ђ傤����Ɋւ��Ă͂�����x�Ԋu�������ďЉ�����Ǝv���܂��B

���I�ɔ��p�ق┎���ق͑�D���ł����A�����ȏ��A�G��Ȃǂ͌��Ă��ǂ�����܂���c�B���̏�̕��͋C�⍂���V��A���������̂��D���������肵�܂��B

�Ȃ̂ŁA����̂悤�ȉ�������̃e�[�}���������W���i�̂���M�������[�̕����l�I�ɂ͒P���Ɋy���߂�̂ł͖������Ǝv���܂��B�����Ԃ̂�����͐����^��ł݂Ă͔@���ł��傤���B

���A�P�O���Q�W���i�y�j�̂P�V�����W�҂̕��X�̏W�܂�ƂȂ邻���ŁA������ɂ��Ăꂵ�Ă���܂��̂ŁA�����v���t�B�b�g�͂P�V���X�Ƃ����Ē����܂��B�s�s�������|�����Đ\���������܂���B

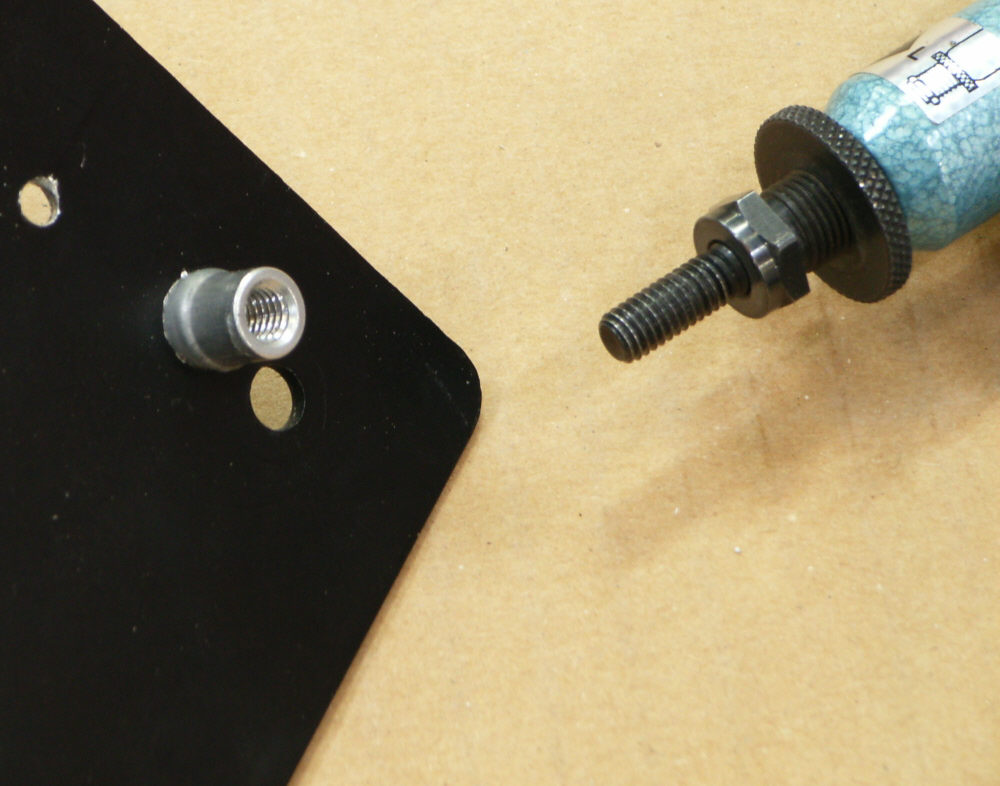

�����̓M�������[���̎ʐ^���B���Ă���\��ł��̂ŁA������̓��e�i�W������Ă���Ђ傤����j��������̓��L�ŏЉ���Ē������Ǝv���Ă���܂��B�y���݂ɂ��҂��������B

2006/10/15

|

| |

|

-453- �A���t�@�P�S�V�@�}�t���[�G���h�������}

����Ȋ����ł��B

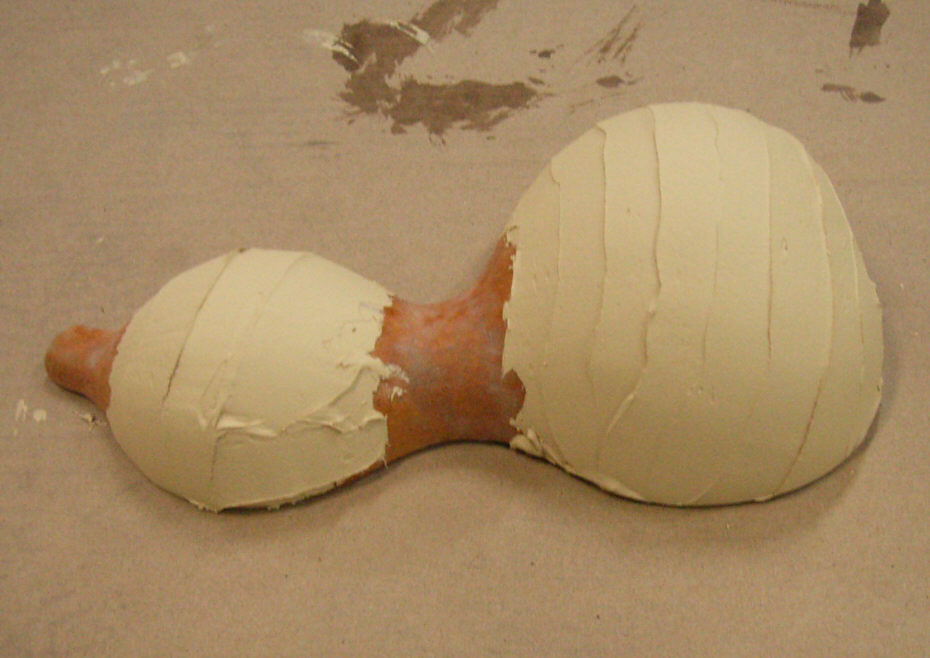

�}�t���[�G���h���ӂ́A�ւ�����̃S���Ń{�f�B����݉������Ă���̂ł����A�ǂ̕��ʁi�R�_�j�������ł͖����߂ɂȂ��Ă���̂ŁA��ʒu�����炷�ƑS�Ă̈ʒu������Ă��܂��܂��B����̓I�[�i�[�l���A��i�K�����\�̗փS����p�ӂ��Ē������̂ł����A����ł�������������Ƃ��낪�������̂ŁA���Ljꕔ�����̗փS���𗘗p���Ă̐��ʂ�̈ʒu���������݂܂����B

�Q�i�K�����̏o����փS���R�ƁA�����փS���̎g�p��D������āA�����P�U�Q�ʂ�̈ʒu���߂��\�ƂȂ�܂��i�����ē������܂���c�j���A���̒��ł������i�K�Łi�ƌ����Ă����\��͎����Ă����肷��̂ł����c�j�ǂ��ʒu�����������͔̂��ɍK���ł����c�B

2006/10/15

|

| |

|

-452- �A���t�@�P�S�V�@�o�ɂ��܂���

�{����������育���J�������肪�Ƃ�������܂����B�������ۛ����肪�Ƃ�������܂��B�J�̓��ɑ���Ȃ��A���t�@�P�S�V�Ō�����܂��i�ƁA���f�����Ă���܂��j�B

����̌�˗��Ƃ��ẮA�Ђъ��ꂽ�e�q�o���ЊO�i�����o���p�[�̏C���ƁA�}�t���[�G���h�ւ̎ՔM�̎��t���ł��B

���ɓ�������ӏ��Ƃ��ẮA�}�t���[�G���h�Ɏ��t�����u�ՔM�̃f�U�C���v�ƁA���́u�ʒu���߁v�ł������A�I�[�i�[�l�Ɋ��Œ������悤�ʼn����ł��B

2006/10/15

|

| |

|

-451- �Ђ傤����F�X

�傫���Ђ傤���珬�����Ђ傤����܂ŁA���v�T�̌�˗��ƂȂ�܂������A�������Ɋ|���鎞�Ԃ͂����悻�Q�O���Ԃ��炢�ł��B�ܘ_�d���Ƃ��č̎Z��������͂���܂���̂ŁA�d�����I����Ă���Ȃǂ̋Ɩ����ԊO�ł̍�Ƃ��O��ƂȂ�܂��B�摜��ԉE�̂Ђ傤����̂悤�Ɂu�S�ʂɃp�e��t���A���̌㌤���v���T�炢�J��Ԃ��A����ɃX�v���[�p�e�`�������R�炢�J��Ԃ��ĂŔ����ȃ��C���𐬌^���܂��B���炭�ޗ���Ŋ��ɐԎ��ł��c�i���Ǝ҂̒m�l�ɐ鍐�i�w�E�j����Ă܂��c�j�B

�����������ɂ͂���Ȃ�ɓ��镨������̂ŗǂ��̂ł��B��قnjf�ڂ����ʂ�A�w�E�ɂ͐��U�Ԃ�h�葱���鎖�͓���ƍl���Ă���܂��̂ŁA���̓��ɔ�h�����ԂɌ��肵�Ȃ��悤�ɂ��ĕ����Ă����܂��B�܂�����̂悤�ɁA�F�X�ȕ��ʁi�����ԈȊO�j�̕��X�ɔ�h�������Ē�����ΐV���Ȍq������o����Ǝv���܂��B����L�ڂ����ʂ�A�d���𐿂���̂͋��|�ł�����܂����A����̂悤�ȃP�[�X�ł́u�ő̂ł���ȏ�h��Ȃ����͂���܂���B�����Ă��̗p�r�Ŕ����ꖳ���悤�ɏo���܂��B�o�N���ω����N���Ȃ��悤�ɐS�|���܂��v�ƍ��ꂵ��������܂��i�����˗����ɂ��������܂����c�j�B�u�w���̐w�v�͌��\�D���������肵�܂��i�ƌ����Ă��h�������̖����f�ނ��܂��܂�����������̂ł����c�j�B

2006/10/15

|

| |

|

-450- �Ђ傤����Ɍ����c

�p�e��t���č���ă��C�����o���̂ł����A���R�����߂���u���v���J���܂��B�z���ȏ�ɂЂ傤����̊O�炪�����̂Ő����r�b�N�����܂����c�B

�S��A���~�̂悤�ɗn�ڂōǂ���ɂ��������A�\����t�@�C�o�[��\��t�����肵����]�v�ۂ�����̂���ςł��c�i�ܘ_��֕i�Ȃnj�����܂���c�j�B�Ȃ̂łЂ傤����̓����Ɏ����𒍂��őΉ�����Ƃ��܂��B

�\�ʂ��猊���K���e�[�v�ōǂ��A���Ƀ|���G�X�e�������𒍂�����ŕǂ��쐬���܂��B���A�����ɓ��ꂽ�|���G�X�e�������͌��\�ȗʂ������̂Łu���Ȕ����M�v�����������Ȃ�A�Ђ傤����O��ɑ��ʂɂ���Ǝv����u�C�E�v�����C�ɋ�C���\�ʂɔr�o����A�t�����p�e�������オ���Ă��܂��܂��B�����u����ȃu���X�^�[�v���S�ʂɔ������܂��B�Ȃ̂ł��̌�p�e��S�Ĕ������Ă̂�蒼���ƂȂ��Ă��肵�܂��B�|���G�X�e���̔����M�͌��\�����A�f��Ŏ��ĂȂ����̔M���ɂȂ�܂��B�����|����ƋC�����Ă��܂����Ȃ̂ŁA�P�O�O�����z���鉷�x�ł��B�e�q�o���̎ЊO�o���p�[�Ȃǂŗǂ�������u�^����v�͂��ꂪ�����ł�����������܂��B

���ʂƂ��ẮA�Ђ傤��������Ɏ��������鎖�ŁA�Ђ傤�����ɏd�S���o���āu�N���オ�肱�ڂ����v�݂����Ɏ������Ղ��Ȃ�A�W�����Ƃ��Ă̗p�r�Ƃ��Ă͒��x�ǂ������͗l�ŃI�[�i�[�l�ɂ͕]�����ǂ������ł��B���̑��̂Ђ傤����i�v�T�j�ɂ��̗p���ꂽ�肵�܂��B�܂��ɉ���̌����������肵�܂��c�B

2006/10/15

|

| |

|

-449- �Ђ傤����Ƀp�e�t��

����͐�قǂ̕i�ƈႤ�u�J�b�g���f���v�Ƃ��Ă̂Ђ傤����ł��B�t���Ă���͎̂����Ԃ̔��Ɏg���|���p�e�ł��i�X�^���h�b�N�X�j�B

�Ђ傤����͌��X�u���N���v�ŁA�������ȂǂƂ��Ă��×�����d��Ă����肵�܂��B�Ȃ̂łЂ傤����ɊG��`������h�����肷��̂͂��̋ƊE�ł͈�ʓI�Ȏ��ŁA���̕��ʂ̕����炷��ƁA�u�|���p�e�v�̎g�p�͎ד��ȕ��@�Ȃ̂����m��܂���B���A�����Ă��Ă���Ă���̂œ��ɖ�肠��܂���B�����Ƃ��Ă̗p�r�ȂǂŐl�Ԃ̌��ɒ��ڐG���ꍇ�Ƃ��ẮA�u�P�v�i�ɂ���j��u�Ƃ̕��v�A�u���v�Ȃǂ̓V�R���i�V�R�����j���g���K�v�����邩���m��܂��A����̗p�r�Ƃ��Ắu�W����i�v�ɂȂ�܂��̂ŁA�S�Ď����ԕ�C�Ŏg���i���w�j���������̎g�p�ł̑Ή��ƂȂ�܂��B

���Ȃ݂ɓV�R�����g���ƌ����������Ή����܂��i�o���܂��j���A�R�X�g�͊|����܂��B���Y���̎��͂T�O�����łP���~���炢�����肵�܂����c�i�ꉞ���ׂĂ݂܂����B�����Y�͂���ɔ�ׂČ��\���������ł��j�B

2006/10/15

|

| |

|

-448- �u�Ђ傤����v�̓h���˗�

�ȑO�����b�ɂȂ������q�l�i�u�v�p�T�[�g���S���C���j�ŁA�f�U�C�i�[�̕�����������Ⴂ�܂������A����̂Ђ傤����̓h���͂��̕��Ɠ����E��̕�����̌�˗��ɂȂ�܂��B�p�T�[�g���S���̕��Ɂu�ǂ����悤���ȁv�Ƒ��k�������A���̏��ɔ��H�̖�����܂����B�u�^�J�n�^�T����������h���Ă�����v�Ƃ̎��������ł��B�Ȃ̂ō���m���ɓh�点�Ē����܂����B

�����I�ɂ͎d����Łu�����ł��v�Ƃ͌���Ȃ��悤�Ɉӎ����Ă��܂��B�f���Ă��܂�����ȏ㎩���͐����o���܂��A��萋����Γ�������̂͑����傫���Ƃ������Ă��܂��B�A�������I�ɂ�������ƑʖڂȂ̂������Ă���̂ł����c�i��Ƃɓ����Ă���Ɋ������肵�܂��c�B�����̎��Ȃ̂ł����c�j�B

��˗����e�Ƃ��ẮA�u���R�E�ɑ��݂���Ђ傤������A�L�蓾�Ȃ����炢�̐l�H���I�Ɂv�Ƃ̎��ł��B�ȒP�Ɍ����ƁA�ʉ������`��̂Ђ傤������u�w�����b�g�v�̗l�Ɏd�グ��Ƃ̎��ł��i�����Ė��߂��ꂽ��ł͂���܂���B�����Ɍ����������Ă̕\���ł��j�B

�Ђ傤����̏㉺�͂��ꂼ�ꂪ�����ڂ͊ۂ�������̂ł����A�h�����̊ϓ_���炷��Ɓu�~�v�ł͖����u���ڂ���v���ٌ̈^�����Ă���Ɗ����܂��c�B

2006/10/15

|

| |

|

-447- BMW745�o�ɂ��܂����B

����͂��Z�����������J�������肪�Ƃ�������܂����B

�����i���j���j�䗈�X���������͊��ɗ[���ŕӂ���Â��āA���̎��Ɏʂ����ʐ^�͂�͂��Y��ɎB��Ă��Ȃ��Ďg���܂���ł����c�B�Ȃ̂ŗ[���Ɏʂ��Ă������摜�ł̌f�ڂƂ����Ē����܂��B�ԑ̌�������Â��Ďʂ�Ȃ������̂ŁA�O���̂ݐ����Ă̌f�ڂƂȂ�܂��B

������̃I�[�i�[�l�A���H�X���Ȃɂ��F�X�o�c���Ă���Ƃ̎��ŁA����ʔ����b���܂����B���H�X�́A�u�����v�u�������v�u���S�n���ǂ��v�ł���Ηǂ��X�Ȃ͓̂�����O�ł����A�ǂ���o�c���������Ă��܂��v���Ȃ̂������ł��B��������Η����������āA������������ޗ���|�����āA���S�n���ǂ���Ή�]����������c�ł��B���H�X�Ɍ��炸�ǂ̋Ǝ�����Ă͂܂�Ƃ��v���܂��B

���I�ɂ͎����i���j���o�c�ɂ͑��������Ă��Ȃ��͉̂����Ă���܂����A����ł����Ƃ�����ė��ꂽ�̂͑����̕��X�̂��x���̂��A�Ō�����܂��B�h�����̂͐��U�����Ă����\��ł����A���܂Ŏ����Ԃ�h�葱�����邩�͉���Ȃ����ł��B�ꐔ�߂Όo���l�͏オ��܂����A�d�オ��̃��x���͍Ƌ��ɗ����Ă������̂��ƍl���Ă��܂����c�B����ɋC�t���Ȃ������ł����낵�������Ǝv���܂��B���ꂭ�炢�����Ԃ̓h���͓��ʂȎ����Ɗ����Ă��܂��B

�ƁA�����������ȓ��e�ł����A���ۂɂ͑����O�����Ɏd�������Ă���̂ł����S�������B���Ȃ݂Ɂu�����ԈȊO�̓h���v�Ƃ��Ă̎d���i���˗��j�̌��ŁA�悤�₭���ɏo���鎞�����܂����̂̂Ō�قǏЉ���Ē����܂��B�^�M�������[�ɓW�������i�X�ł��B

���̓x�̂��˗����ɂ��肪�Ƃ�������܂����B�ԗ����n���̎��ɁA�u�������N�T�X�ɍs���ė��܂��v�Ƃ̎��ł������A�I�[�i�[�l�̌�ዾ�ɓK���Ԏ�͂������ł��傤���B�����䏊�L�͑A�܂�������ł��c�B

2006/10/15

|

| |

|

-446- �����Z�f�X�x���c�T�O�OE�@�T�t�F�[�T�[�h�z

�T�t�F�[�T�[�h�z�������������_�ŁA�����čׂ����_�X�̓K�C�h�R�[�g�ł��B�ʃX�v���[�̍��œK���ɓh���Ă��邾���ł����A���������ꂾ���̎����d�オ��ɑ傫���e������܂��B��������Ⴂ���A�p�e���t���Ă�����ł���Α������c���Ă����Ƃ��Ă������ɔ����o���܂��B

�u�����v�̒��ӓ_�Ƃ��ẮA�u�p�l���ɉ����t���Ȃ��v���ɂȂ�܂��B�����ƌ��������A����ʂ˂�悤�Ȋ����ŗ͂����Ȃ��悤�ɒ��ӂ��܂��B�Ȃ̂ŋƊE�ł́u��v�ƕ\�������肵�܂��B��Ȃ��y�[�p�[�ŗ͔C���Ɍ����ł����C���͏o�܂���B��Ȃ��Ȃ����瑁���i�K�Ńy�[�p�[��V�������ɑւ��܂��B�T�t�F�[�T�[�̍d�x�ɂ����܂����A���̃g�����N�ꖇ�̌����Ɏg�p�����y�[�p�[�́A

���R�Q�O�E�E�E�P�����i�Q��̎g�p�Ȃ̂ŎO�j

���U�O�O�E�E�E�P�����i���l�j

���W�O�O�E�E�E����

���P�Q�O�O�E�E�E�S���̈�

�ƂȂ�܂��B���\�i�C�ǂ��g���Ă�������Ǝv���܂��B�́A��i�i�����e���j�ɗǂ�����ꂽ���ł́A�u�ޗ����P�`��Ƃ낭�Ȏ��͖����v�ł��B������ʂɎg�����̓R�X�g�E���ʂő傫�Ȗ��ɂȂ�܂����A�K�v�ȏ��ŕK�v�ȕ���K�v�Ȃ����g��Ȃ��ƌ��ǎ��s�Ɍq����]�v�ȃR�X�g�i���ԁj���|�����Ă��܂��܂��B�ȑO�߂Ă������Ɂi�����͓h�������ł��j�A��������オ���Ă���p�e�̃y�[�p�[�ڂ����\�L�c�C�i�e���j�̂Łu���ԂŏI��点�Ă��܂��H�v�ƕ��������A�u���P�Q�O����B�ł���Ȃ��Ȃ����y�[�p�[�ŏI��点�Ă邩�灔�Q�S�O���炢�̖ڂɂȂ��Ă�ł���H�v�ƌ����܂����B�@�c�S�R�Ȃ��Ă��܂����c�B

�����I�ɂׂ͍����d�オ����ۂ������܂����A���ۂɂ́��P�Q�O�̖ڂ���R�B��Ďc���Ă����肵�܂��B�܂��A���W�O���炢���Ȃ联�P�W�O�ɔ��ł����W�O�̑e���y�[�p�[�ڂ��c���Ă����肵�܂��B�������n�V����i����j�ƁA�h��������ɕ��S���܂��܂��B����Ȏ�����A��Г��Ŕ�������Ɠh���������������Ȃ�Č��i�͌��\����ꂽ�肵�܂��c�B

2006/10/14

|

| |

|

-445- �_�b�a�X�e���X�@�w�b�h�J�o�[�����i�����݁j�h���ς�

��ς��҂������Ă���܂��B�{�̂͊��ɓh��I����Ă���܂��āA�c���͕����ʕ��̌����ɂȂ�܂��B�I�[�i�[�l�I�ɁA�����h���́u�ځv�̎d�オ����C�ɂ��Ă����܂������A���I�ɂ͔������u�ځv���o���Ǝv���܂��B�d�オ��y���݂ɂ��҂����������B

�ꉞ�����炢�Ƃ��Ă̐����ƂȂ�܂����A�����h���́u�����ځv�́A

�E�d�����x

�E�d�����x

�E����

�ɂ���đ傫���ς��܂��B���ɂ͌����ڂ��o�Ȃ���������܂��B�����Ȃ�Ɣ��������蒼���ł��c�B�������t��������ƃ`�W�~�߂��āA�u������h���v�ƂȂ�A�N�V���N�V���ɂȂ�܂��B�ŏ��̍��͂��ꂪ���������ł��B�������蒼���ł����c�B

�܂��ʏ�̓h���ޗ������u�Q�����v�������A�S���g���I���O�ɓh�����ʖڂɂȂ��Ă��܂��ꍇ�������ł��B��������g���Ă������ꂿ����܂���B����̂͏Ă��������āi�d�����āj����ł͖����Ǝ��s������������Ȃ����ɂ���܂��B�u�Ă����v���ۂ��Ċy�����̂ł����A���s�������͑S�R�y���������̂ł����c�B

2006/10/14

|

| |

|

-444- �����Z�f�X�T�O�O�d�@�f�n�����`�E�H�b�V���v���C�}�[�h�z

�f�ڑ�ς��҂����v���܂����B���[���ł����`�����܂������A����T�t�F�[�T�[�h�z�ς݂ƂȂ�܂��B�{���͈���Q�����i�d���j�����Ă����܂����B

�����������̓h������藎�Ƃ��A�|���I�o���������ɃE�H�b�V���v���C�}�[��h�z���Ă���܂��B�I�[�i�[�l�̌����Ƃ���A�g�����N���b�h�ɂ͕�C�����܂���ł����B�I�[�i�[�l�̔c�����Ă��闚��ʂ�Ō�����܂��B

�{���f���Łu�t�F�U�[�G�b�W�̔g�H�v�ɂ��Ă̂����k������܂������A����͎����̂͌��\�Y�݂܂����B�u�h���v�ƌ����Ƃ���ȂɌ��݂������܂��i�V�ԓh���ł����悻�P�S�O�~�N�����i�P�~�N�������P/�P�O�O�O�~���j�j�ł����A�h�����ɂ��Ă݂�Ƃ���͑����̌��݂ɂȂ�܂��B

������ł́A���݂����������i�C�^�Y�������j�Ȃ̂ɁA���h��������������Ɂu�p�e�v���g�p���Ė����s�������U�����肷�鎖�Ⴊ����܂��B�������鎖�̗��_�Ƃ��ẮA�u�T�t�F�[�T�[�͈̔͂��������Ȃ�A�x�[�X�R�[�g�h�z�ʐς����Ȃ��o����v�ɂȂ�܂��B���ׁ̈A�{���אڃp�l���ւ̃{�J�V��Ƃ��K�v�Ǝv����P�[�X�ł��A����ɂ���ăR�X�g���������o�����Ȃ̂ł����A����̂���͂�͂�ǂ����Ɍ���܂��B���I�Ȍ����ł͂���͗L�蓾�܂���c�B

����̃g�����N�Ƃ��Ă͉������Ǝv����ӏ����������Ă�����Ɍ��Lj��͈̔͂��傫���Ȃ�A�g�����N�ꖇ�T�t�F�[�T�[�̓h�z���K�v�ƂȂ�܂��B�t�F�U�[�G�b�W��傫������Ă���ׂł��B�t�F�U�[�G�b�W�͑傫�����Ύ��قǂ��̌X�Ίp�͊ɂ₩�ɂȂ�̂Łu�c�v���o��Ȃ�܂��B�܂��G�b�W�ۂ̃`�a���i�G�b�W�}�b�s���O�j���N�����Ȃ�܂��B�d�オ��ʂōl����ƃt�F�U�[�G�b�W�͈̔͂͑傫�����Ĉ������͈�������̂ł��B

�u��������h���S���������Ă��܂������Ɨǂ��̂ł́H�v�Ƃ̈ӌ������肻���ł����A�������Ă���ԗ��̑����́A�|�ʁi�S�j�Ɉ������b�L���{����Ă��܂��B�h�����������Ă���Έ������b�L���ꏏ�ɔ�����Ă��܂��܂��B�p�e��h�z����ꍇ�͋t�ɂ��̈������b�L�����ɂȂ�̂ō�藎�Ƃ��K�v������܂����A����͋ɗ͎c���������Ԃׂ̈ł�����܂��B�����Ĉ������b�L�����Ă��܂��������ɂ́A�����̌��ʂ�������E�H�b�V���v���C�}�[�i�摜���F���h���B�ʖ��G�b�`���O�v���C�}�[�j��h�z���܂��B�d�x�I�ɂ͈������b�L�ɓ���y�т܂��A���\�Ƃ��Ă͒ʏ�̃v���C�}�[�T�t�F�[�T�[�����y���ɖh�K���ʁE�|�ւ̖������������Ȃ�܂��B

���Ȃ݂ɂ��́u�E�H�b�V���v���C�}�[�v�̓p�e�Ƃ̑����������̂Ńp�e�̉��ɂ͎g���܂���i�p�e�̏�ɂ͑��v�ł��j�B�Ȃ̂ł��̏ꍇ�͢���b�h�u���E���v�Ȃ��p�̓h�����g�p���܂��B

�I�[�i�[�l�͏����u���w�v�n�̕��Ȃ̂ō��X�����͕K�v�����Ƒ����Ă���܂����A�ꉞ�������Ƃ��ċL�ڂ����Ē����܂����B�e�g�p�h���̉��w�����I�Ȏ��Ɋւ��Ă͑����ɂ��y�т܂���̂ő�ϋ��k�Ȃ̂ł����c�B

�{���m�荇���̔�������̏��ɂ��ז����Ă��܂��B�܂��b���ƒ����Ȃ�̂ł����c�i���݂�����U�߂ɂȂ�̂Łc�ł��j�B

2006/10/12

|

| |

|

-443- �A���t�@�P�S�V�����o���p�[�@�{�h�芮���ł�

�����Ė{�h�芮���ł��B��ς��҂����v���܂����B

�r���A�}�t���[�G���h�̎ՔM�̉摜���f�ڂ��������ɁA�I�[�i�[�l��胁�[���ł��A�������Ă���܂����B���Œ����ĉ����ł��B���[���ԐM���Ă��Ȃ��Ă����܂���ł����c�B

�ԗ��̊�����҂������āA�摜�ł͂���܂����Ƃ肠�����I�[�i�[�l�ɃC���[�W���`���A��������ď����ł��s�����������Ē������Ǝԁi���j�ɂƂ��Ă��K���ł��B

���Ȃ݂ɖ{���̃u���O�i�E�F�u���O�j�ł̓��v�ł́A�v���t�B�b�g�̃E�F�u�T�C�g�ɂ͈���ɂ��悻�R�T�O�l���炢���K�₵�Ă���܂��B�ō��łT�O�O�I�[�o�[�̓�������܂����A���I�Ȍ����ł͂Q�T�O�l���炢�̕��������`�F�b�N���Ă��āA�Q�O�O�l���炢���R���Ɉ������āA�R�O�l���炢���V�K�ɖK�ꂽ�莞�X�����肵�Ă���̂��Ǝv���܂��B�����}�j�A�b�N�Șb�ɂ��t�������������肪�Ƃ�������܂��B���ӂł��B���ꂩ����X�������肢�v���܂��B

�A���t�@�̃o���p�[���ꂩ�犣���d���̍H�����o�āA�����A�g�݂��ɂȂ�܂��B�����Ă���T���ɂ͏\���Ԃɍ����\��Ői�߂Ă���܂��̂ł����S�������B�܊p�̘A�x�Ɉ��Ԃ��茳�ɖ����s�s�������|�����Đ\���������܂���ł����B�d�オ��܂ł������X�A�y���݂ɂ��҂��������B

2006/10/11

|

| |

|

-442- �A���t�@�P�S�V�@�����o���p�[�{�h�蒼�O

���������ς��҂������Ă���܂��B�{���ŏI�ւŖ{�h�芮�����Ă���܂��B

��˗��𐿂����ӏ��̓o���p�[�����ɂȂ�܂����A�㕔���ʑS�̓I�Ɂu�E�l���v���������Ă���܂����̂ł�������lj��ŏC�����Ă���܂��B�ŏ��Ɍ�˗��𐿂������i�V�i���j�ɂ͂����܂ł̃E�l��͖��������̂ł����A���̎��������V�i���^���́u�d���s�ǁv�̂������A���Ԃ��o���ēʉ����������Ă���܂��B���I�Ȕ��f�ł́u�e�q�o�@�ۊԂ̑w�Ԕ����v�ł͖����ƍl������̂ł����S�������B

�_�N�g���̃��b�V���A���~�l�b�g�͓����S�ĊO���\��ł������A�u������Ȃ��悤�Ɂv�ƁA�Œ�͂R�l�Ђ́u�I�t�z���C�g�v�Ȃ鋭�͂ȃG�|�L�V�ڒ��܂��g�p�����ׁA����̓}�X�L���O�ōs���܂����B�d�オ��ɉe�������悤�ɍs���Ă���܂��̂ł����S�����đ��v���Ǝv���܂��B���E�����̏������_�N�g���̃A���~�l�b�g�́A���ꂪ����ƃ_�N�g�����h��Ȃ��̂ŊO���܂����B��r�I�������͈͂ł̌Œ肾�����̂Ŗ�薳���Ɣ��f���܂����B�e�q�o��������ċ��x����������͂��Ă���܂���̂ł����S�����đ��v���Ǝv���܂��B

2006/10/11

|

| |

|

-441- �k�`�m�c_�l�h�m�h�@�B�e��o�����܂���

���͐���A�����h�~�j�͎G���̎B�e�ň���o�ɂ��Ă��܂����B�P�O���������́u�~�j�t���[�N�v�Ȃ�G���Ɍf�ڂ����Ƃ̎��ł��i�~�j�̐�厏�ł��j�B�v���̃J�����}���ɂ��B�e�Ƃ̎��Ŏ��I�ɂ͔��Ɋ������̂ł����A���ʌ����Ȃ��ėǂ��������ʂ�Ȃ���c�Ǝv����������܂��i�ʏ�́u�d���v�ł͖����̂ŁA���I�ɂ͔��ɕs�����Ȏd�オ��ł��c�j�B�J���[�Q�y�[�W��̂���炵���ł��i���t�̎g�������Ⴄ�C�����܂����c�j�B

���I�Ȍ����ł́A��ʓI�ɂ͎G�����Ōf�ڂ��ĖႤ�ׂɂ͉�������̍L���Ȃǂ��o������A��������̋��͂����Ȃ���Ȃ�Ȃ��ƍl���Ă��܂������A������ɉ�������܂���ł����B�ԗ������݂��������ł��B�W�҂̕��X�Ɋ��ӂ��Ă���܂��i�܂��ڂ��Ă��܂��c�j�B

���ۂɂ͍��܂Ŏ����h������h���́A���͐����G���ɍڂ��Ă��肵�܂��B�m���Ă���͈͂ō��S���ڂ������肵�܂��B�ǂ���N���C�A���g����i��������j����̈˗��A�����u�������v�I�Ȏd���Ȃ̂Ō��ɂ͂Ȃ��Ă���܂���B�u���ܕi�v�ɂȂ��Ă��镨���������肵�܂��i����͑�ςł����c�j�B

���I�ɂ͖��p�Ȑ�`�͍D���ł͖����̂ł����i��˗��̓E�F�u�T�C�g��ʂ��Ă���{�ƍl���Ă���܂��j�A���X�������b�ɂȂ������X�i���q�l�ł��j��A���Ƀv���t�B�b�g�̎���m���Ă�����X�����̂悤�ȎG�������ď����ł��y����Œ�����K���ł��B�����ĎԂ�����Ă����Ή�ЂƂ��Ă͏��������̂ł����c�ł��i�̔��́u�W���p���~�j�f�B�v�����ōs���\��ł��j�B

2006/10/11

|

| |

|

-440- �a�l�v�V�S�T�@�e���i�@�{�h�芮�����Ă���܂�

���������ς��҂������Ă���܂��B�t�����g�o���p�[�����̂a�l�v�ɂȂ�܂��B�t�����g�o���p�[�͐V�i�����ŁA�t���i�̃o���p�[���[���i���E�j�ƃi���o�[�u���P�b�g�A�w�b�h���C�g�E�H�b�V���[�̊W�i���E�j���ꏏ�ɓh���Ă���܂��B

�A���_�[�J�o�[�͂�͂葹�����Ă����̂ŁA��������v�����ƂȂ�܂��i�ی��C���Ȃ̂Ŏ��O���ς���͂��Ă���܂���B��ƂƓ����Ɋm�F�`�������Ă���܂��B�g�p���薳�������ł����A�^�킵���͑S�����Ƃ��Ă���܂��j�B

�{�h�莩�̂͐�T���ɍs���Ă���܂��B���Ƃ��Ă͖{�h��͈���̈�ԍŌ�ɍs�����������ł��B���R�Ƃ��Ă͂�͂�u�D���Ȃ������Ԃ��|������v�ɂ���܂��B�����Ƃ��ẮA��Ƃ����Ă��Č��Ȏ��́A�����ɏI���̎��Ԃ����߂�ꂽ��A���ɂ�鎖�i���Ȃ���Ȃ�Ȃ����j���c���ďW�����Ȃ���Ȃ�Ȃ����ł��B�����Ȃ�ƏW��������܂���c�B

���ׁ̈A�w�ǂ̏ꍇ�̓T�t�F�[�T�[�i�܂��̓v���C�}�[�j��h�邩�A�{�h����I���邩�A�܂��͖{�h��̏������I���邩�ɂȂ�܂��B���ꂩ��̖{�h����D���Ȃ̂ł����A�����܂ł��Ă��܂��ƐF�X�ƍl���߂��Ă��܂��A��̂��̓��̖��Ɏd�����o�Ă��܂��i�ƌ�����薈�����ł��d�����Ă�̂ł����c�j�B���������̒��ōs���d���͖w�ǂ���������́u���s�v�����Ă����肵�܂��B����̂��A�ŗ\�h���������������肷��̂ł����A���N��]��ǂ�����܂��c�B�Ȃ̂ň���̒��߂́u�{�h��v�ŏI��鎖���D���������肵�܂��i�ܘ_�h��I��������Ŏd�����I��鎖�ł͖����̂ł����c�j�B

���Ȃ݂Ɏd�����̂͂��ɂȂ��Ă��u���M�v�����u���|�v�̕����傫���ł��B����������͎d���������ł͎d���̖��������Ǝv���܂����A����ǂ��납��ΕK�v�Ȏ��ł�����Ǝv���܂��B���́u���|�v�������Ȃ��Ă��܂��v���b�V���[�������Ȃ��Ă��܂��̂ŁA�����Ȃ�Ƃ���ȏ㐬���o���Ȃ��Ƃ��v���܂����c�B�Ȃ̂ŁA�u���̒��Ŏd��������̂��d���̓��v�ƊJ������悤�ɍl���鎖�ɂ��܂��i�Ƃ茾�ł��A�����܂���c�j�B

�a�l�v�̒lj����i�i�o���p�[�ȊO�j�͖����ɂ͓�������\��ł��B�����܂ł��������Ȃ̂ŁA�s�s�������|�����܂��������������X���҂��������B

2006/10/11

|

| |

|

-439- �����Z�f�X�T�O�O�d���ɂ��Ă���܂��B

��ς��҂������܂����B��T���ɓ��ɂ��������Z�f�X�ɂȂ�܂��B���͈ȑO������̃v���t�B�b�g���L�Ɍf�ڂ����Ē����������Z�f�X���S���̃I�[�i�[�l�ŁA����͐V���������������ԗ��ł̌�˗��ɂȂ�܂��B�ȑO�̎ԗ����C�ɓ���Ȃ�������ł͖����A����̎ԗ����ǂ����Ă��C�ɓ����������ł��B�I�[�i�[�l�̃u���O�ł͂��̈����Ԃ肪�ǂ�����܂��B�w�����Ă���̔�p���f�ڂ���Ă���̂Ń����Z�f�X�I�[�i�[�l�ɂƂ��Ă͔��ɎQ�l�ɂȂ�̂ł͖����ł��傤���i���I�ɂ͏o��S�z�ɂȂ�܂�������j�B

�����˗����ꂽ�͎̂ԗ��w�������炠�����g�����N���b�h�̐����ɂȂ�܂��B�{���e���i�̎��O����Ƃɓ����Ă���܂��B��Ɛi�s���܂�����܂��f�ڂ����Ē����܂��̂Ŋy���݂ɂ��҂��������B

2006/10/10

|

| |

|

-438- �_�b�W�X�e���X�@�w�b�h�J�o�[�����h���˗�

�{���͉������̌䗈�X���肪�Ƃ�������܂����B

������̃w�b�h�J�o�[�̓_�b�W�Ђ́u�X�e���X�v�Ȃ�ԗ��ɑ�������Ă��邻���ł��B���{�ɐ��䂵�������Ă��Ȃ��ԗ��Ƃ̎��ł����A�m���Ɏ������߂ĕ��������O�ł��c�B

���������i����ɓ���Ȃ��Ƃ̎��Ȃ̂ŁA�����̏�ԂƓ��l�Ɏd�グ����e�̂��˗��ł��B�Ȃ̂ŐF�͍��̌����h���ɂȂ�܂��B

�d�オ��y���݂ɂ��҂����������B

2006/10/06

|

| |

|

-437- �A���t�@�P�S�V�@�e�q�o��C����

�e�q�o�̌���������������Ԃł��B�����u�e�o���v�̃��C���ŁA���̌�|���G�X�e���p�e�ōׂ������C�����쐬���Ă����܂��B

���Ȃ݂ɐ�قNjL�ڂ����u�Z���s���v�ł����A�摜���̔��ە���������ł��i�I�[�i�[�l�ɂ͈ȑO�ɂ��������Ă���܂��j�B�@�ۂɎ������Z��������Ă��Ȃ��̂ŁA�����@�ۂ������ĖщH�����Ă��܂��B�����ƐZ�����Ă���Δ����͌����܂���B����\��t���������A���ۂ��E��̕��̂悤�ɓ����Ɍ����܂��i���ۂɂ͑����Ă��܂����j�B

�ƌ����Ă��v���I�ȏ�Ԃł͖����̂ł����S�������B���I�ɂ͌��וi�Ɣ��f���邵�������̂ł����A�ʂ����Ăǂ��������āu�����v�ƌ��߂���̂��͎��ɂ͉���܂���B�e�q�o���i�Ɍ��������ł͖����A��͐l���ꂼ��̍l�����ł����c�B�u�V�i�v����ƍl����Ɨ]��Ƀ��x�����Ⴂ�Ƃ��v����i������܂����c�B����ł��B

2006/10/06

|

| |

|

-436- �A���t�@�P�S�V�@�����o���p�[�e�q�o�\��t��

�����ăK���X�}�b�g��\��t���܂��B���O�ɒ��肽�����ɑ傫�������킹�ăJ�b�g���Ă����A�\��t������Ƀ|���G�X�e��������ǂ��Z������悤�ɓh���Ă����A�}�b�g��~���Ă܂����̏ォ�������Z�������܂��B�\���͑傫�߂ɂP���A�[�����ɂ����P���ł��B���̎��u�Z���s���v��u�E�A�s���v�ɂȂ�ƁA��ɋ���ȃu���X�^�[�����������肵�܂��B�����u�e�q�o�̑w�Ԕ����v�ł��B�O�Ɉ�x���ꂪ�{�f�B�S�̂ɔ���������Ԃ̃R���x�b�g��q�����܂������i�O���w�ǂe�q�o�ł��j�A�����Ȃ��Ă��܂��ƏC��������z�ŎԂ������Ă��܂����肵�܂��B���ɋ��낵���̂ł��c�B

���Ȃ݂ɉ摜�ł̓o���p�[�E�������ʂ��Ă��܂��A���������l�ɓ����C�������Ă��܂��B�h���͗v�o���p�[��{�ɂȂ�܂��B

2006/10/06

|

| |

|

-435- �A���t�@�P�S�V�����o���p�[����C��

��ς��҂������Ă���܂��B�����o���p�[�͐�قǃT�t�F�[�T�[�̓h�z�܂Ŋ����v���܂����B������̉摜�͐���܂��V�C�̗ǂ��������ł��B

������ԂƂ��ẮA�o���p�[�������u�Ԏ~�߁v�ɓ������Ă��܂����꒼���ɂЂъ��ꂪ�����Ă��܂����B�ς��ƌ��͉���Ȃ���Ԃł����A��͂�I�[�i�[�l�I�ɂ͋C�ɂȂ�Ƃ̎��ł����̂ō��˗������܂����B

�e�q�o�f�ނ́u����C���v�Ƃ��ẮA�q�r���o���Ă��������藎�Ƃ�������n�߂܂��B�������i�̂o�o�i�|���v���s�����j��o�t�i�|���E���^���j�ƈႢ�A�|���G�X�e���n�ŏo�����e�q�o�͔��Ɋ���Ղ��f�ނł��B�u�d�����ǂ��v�Ƃ͌����Ȃ��̂ł��B

�K���Ȏ��Ɂu����v�͗����܂ŒB���Ă��܂���ł����i���̎��̂��S�R�K���ł͂���܂��c���������܂���j�B�������\���̃q�r���ꕔ���͑�����藎�Ƃ��܂��̂ŁA�ŏ��ɋ��x�ێ��ׂ̈Ƀo���p�[������⋭���܂��B�|���G�X�e��������h���ăK���X�}�b�g��~���Ă܂��h���ĕ~���Ă��R����J��Ԃ��܂��B���ꂪ����ڂł��B

�����ē���ڂ��摜�̏�ԂŁA�Ђъ��ꂽ�\�ʂ̓h�����Q���R�[�g���e�q�o����藎�Ƃ��܂��B�����ڂ͂����ł�����܂��A�[�����ł͂T�������炢�͍�藎�Ƃ��Ă��܂��B����͌�ɕ\����\��e�q�o�ׂ̈ł�����A�������������̃��C�����č����Ȃ��Ă͂����Ȃ��̂ŁA������v�Z���Ď��O�ɍ�藎�Ƃ��Ă����܂��B

2006/10/06

|

| |

|

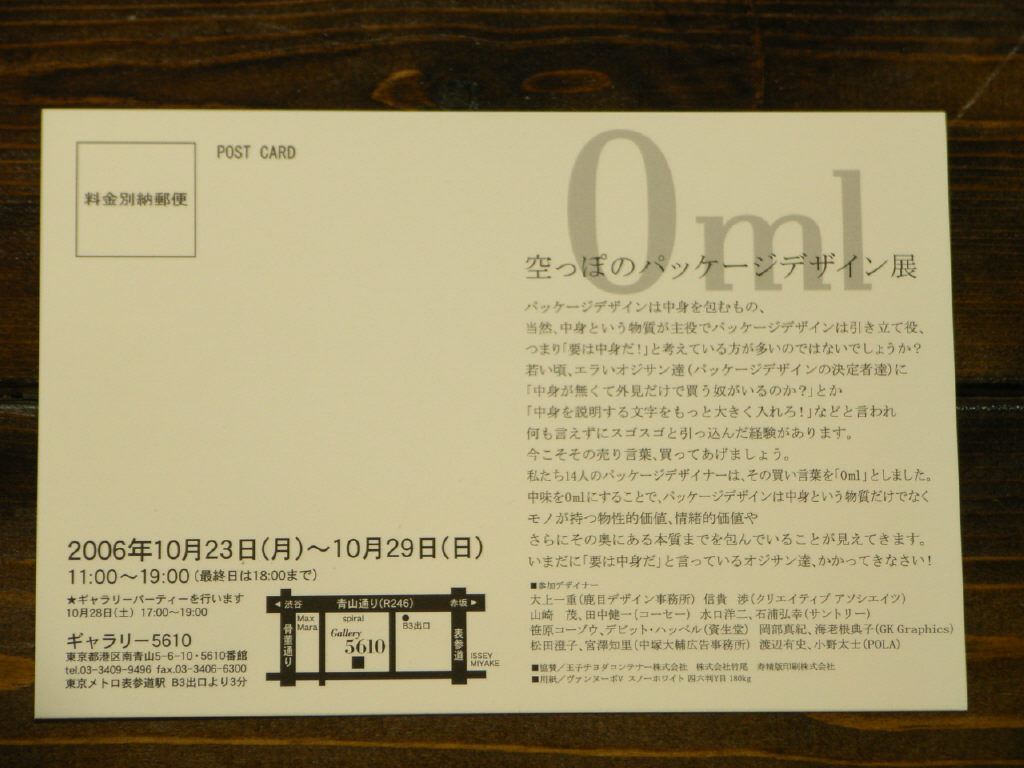

-434- �m���Ă��܂������H�i�H��̏Љ�ł��j

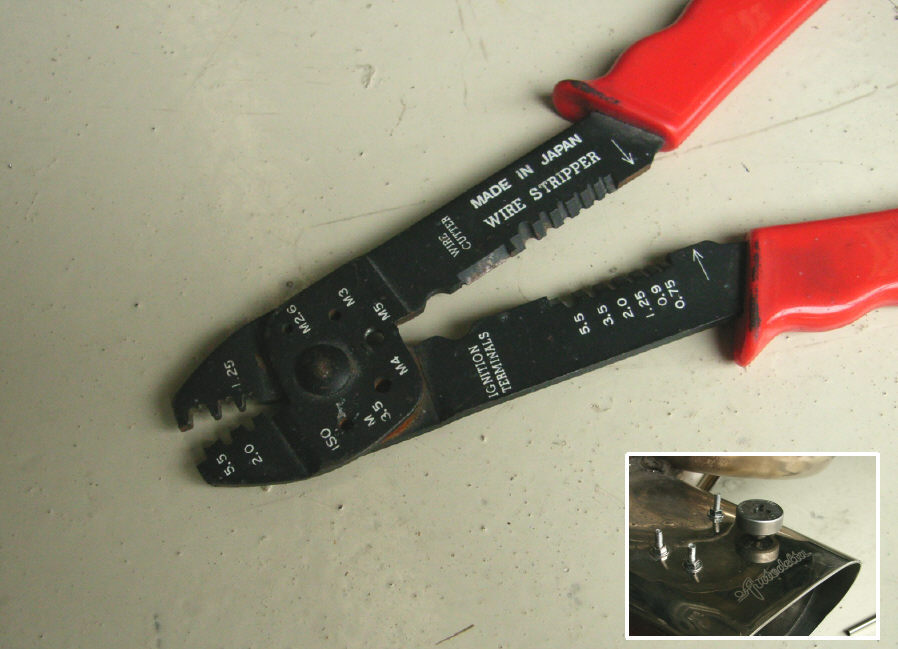

�M�{�V�[�q��z���Ɏ~�߂��肷��A�d�C�n�̍�Ƃł̓��W���[�߂�����̍H��ł����A���͂��̍H��ɂ͢�l�W���v��Ƃ��o����̂ł��B�����P�O�N�ȏ�g���Ă��܂����A���͂��ŋ߂܂ŋC�t���܂���ł����c�B�R�~�L�i�����̏]�ƈ��ł��j�ɋ����ĖႢ�܂����c�B

�y���`���Ɂu�R�l�v�u�S�l�v�Ȃǂ̕������v�����g���Ă��鏊�ɂ��錊�������ŁA�����Ƀl�W�����ăy���`��E�ނƊȒP�Ƀl�W����܂��B���a�����킹��l�W�R����r�I�Y��Ɏc��܂��i���I�ɂ͌��ǔO����Ƀ_�C�X���H�͂���̂ł����c�i�摜�E���g���Q�Ƃł��j�j�B

���炭�茳�ɂ������̕��͑����Ǝv���܂��̂ł����m�����������͐����p�������i�C�t���Ȃ��������͔��ɒp���������̂ł����c�j�B�c�h�x�S�m�R��m�R�Ő�������������Ǝv���܂��B

���Ȃ݂ɃX�e�����X�͔��ɐ��ł��B�o��������͂����m���Ǝv���܂����A�ʏ�S���G�A�[�\�[�ł͐n�������܂���i�����ɐn���ʖڂɂȂ��Ă��܂��܂��c��p�̐n���K�v�ł��j�B�Ȃ̂ō���͍����J�b�^�[��O���C���_�[�ȂǂŃJ�b�g���Ă��܂��B

2006/10/05

|

| |

|

-433- �A���t�@�P�S�V�@�}�t���[�G���h�ՔM�@����

�o���p�[�C�������s���čs���Ă��܂����A�ՔM�̈ʒu�����܂�Ȃ����ɂ̓o���p�[���h��܂���̂ŁA�������D�悵�č�Ƃ��Ă���܂��B

�ՔM�̃t�H�����Ɋւ��ẮA��������F�X�Ƌ�킵���̂ł�������Ȋ����ɂȂ�܂��B�㕔�̃��C���̓}�t���[�G���h�ł͖����A�o���p�[�̃��C���ɍ��킹�Ă��܂��B�㍶�E�̌��Ԃ̓o���p�[�ƃ}�t���[�G���h�ǂ�����̍ٗǂ����A�}�t���[�G���h�ɍ���Ă��郍�S�͌�����悤�Ȉʒu�Ƃ��A�����ՔM���ʂ����ҏo����傫�����m�ۂ��āA�����Č����ڂ����������C���ɂȂ�悤�ɃJ�b�g���Ă���܂��B�o���p�[�t���Ă͊O���ă}�t���[�̈ʒu���������ĂƁA����̈�i���̃����I�t�p�[�c�쐬�͌��\��ςł������i�����������f���Ă��܂����c�j�A���I�ɂ͊y������Ƃł���܂����̂ŗǂ������ł��B�I�[�i�[�l�y���݂ɂ��҂��������B

2006/10/05

|

| |

|

-432- �A���t�@�P�S�V�@�}�t���[�G���h�@�{���g�Œ�

��������Ԃ̃}�t���[�Ɍ����J����̂́A��͂�h����Ƃł����c�i�ܘ_�I�[�i�[�l�̋��͒����Ă���܂��j�B

�}�t���[�G���h�Ɍ����J�����Ȃ̂ŁA���̕�������r�C�R�ꂵ�Ă��܂��ƋC�����ǂ������̂ŁA���̕ӂ�ɂ��\�����ӂ��čs���܂��B�܂��A�I�[�i�[�l�̂��v�]�Ƃ��āu��Ɋɂ܂Ȃ��悤�Ɂv�Ƃ̎��ł��̂ŁA�v���b�V���[���b�V���[�i�o�l�̖�ڂ����Ă��鈳�̓��b�V���[�j�ƃ_�u���i�b�g�i�i�b�g���d�˂܂��j�p���đΉ����܂��B�ܘ_�I�[���X�e�����X�ł��i�P�Ƀz�[���Z���^�[�Ŕ����ė������Ȃ̂ł����c�j�B

�摜�Ō���ƁA�P�Ƀ}�t���[�Ɍ����J���ă{���g�i�b�g���Œ肵�Ă���悤�Ɍ����܂����A���������܂ŗ���̂ɔ�����v���Ă��܂��܂����c�B�l�W���i�b�g���яo�Ă��܂��ƃo���p�[�Ɗ����ď����Ă��܂����ꂪ����ׁA���x�ǂ������ɂȂ�悤�Ɋe�{���g�̓J�b�g����Ă��܂��B�X�e�����X�ƃ��b�V���[������ŁA���x�M���M���Ńi�b�g���~�܂�悤�ɂȂ��Ă��܂��B

2006/10/05

|

| |

|

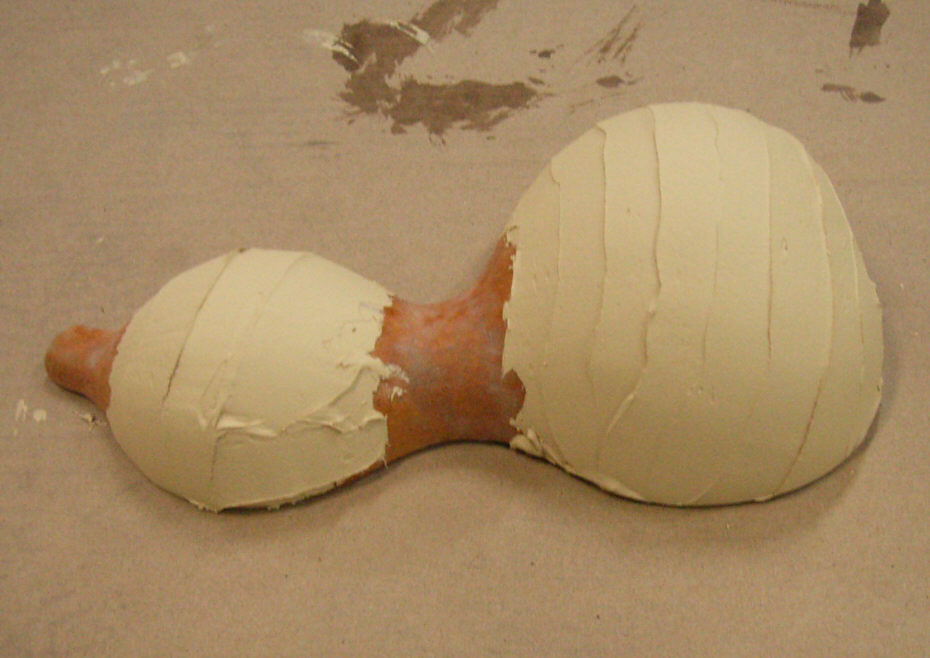

-431- �A���t�@�P�S�V�@�}�t���[�G���h�ՔM�쐬

����͂e�q�o���̃����o���p�[�����̏C���ł����A�lj���ƈ˗��Ƃ��ă}�t���[�G���h���̎ՔM�쐬�������Ă���܂��B

�}�t���[�G���h���甭����M�ɂ���āA�M�Ɏア�e�q�o���̃����o���p�[���u�ό`�v�u�T��v�u�u���X�^�[�v�Ȃǂ̖����N�����Ȃ��悤�ɁA�Ƃ̌�˗��ɂȂ�܂��B

�������ɂ��M�ł���Δ��˔Ȃǂł����ʓI�ł����A�}�t���[���̂��甭������M�ł���A�Ή���Ƃ��Ă͕��M���ʂ����ՔM���L���I�ł��B�Ȃ̂Ń}�t���[�G���h�ƃo���p�[�̊ԂɈꖇ�̃p�l�������t���܂��B

�摜���̏��ɂ���̂��X�e�����X�ŁA��������͕̂ی�r�j�[���疌�ł��B�����J�b�^�[�ł����܂��ɃJ�b�g���āA�}�t���[�G���h�̃A�[���ɉ����ċȂ��ĉ����킹�����܂��B

�܂��˗����e�̏ڍׂƂ��ẮA�ՔM�ɂ̓X�e�����X���g�p���ė~�����Ƃ̎��ł��̂ŁA�H����ɍɂ��Ă��������݂P�����̃X�e�����X���g�p���܂��B

�����̗\��Ƃ��Ă̓o���p�[�Ƀu���b�W������ԂŎՔM�����t����\��ł������A�o���p�[�ƃ}�t���[�G���h�Ƃ̃N���A�����X�̖�肩��r���ō�Ɠ��e�����߂āA�}�t���[�G���h�ɎՔM�����t���鎖�ɂ��܂��B�����悻�T�����`�P�O�������̌��Ԃ��ĕ��M���ՔM���ʂ����߂܂��B

2006/10/05

|

| |

|

-430- BMW745�@���ɂ��Ă��܂�

�f�ڂ��x��Ă����܂���ł����B����͂킴�킴������育���X�������肪�Ƃ�������܂����B�{���A�W���X�^�[�i�ی��������j�̕������܂����̂ŁA��������ƊJ�n�����Ē����܂��B�o���p�[�t�F�C�X�͊��ɔ����ςł����A�e���i���O���čׂ����ӏ����`�F�b�N���Ă��瑼�̕��i���v���܂��B

��ƂƂ��Ă͎ԗ��ی����g����̂ł����A�I�[�i�[�l�I�ɂ̓f�B�[���[�Ɉ˗����邩���X�ɂ��邩�ŐF�X�Y��ł����܂������A���ʓI�ɂ��̓x�̌�˗��ƂȂ�܂����̂ŁA���҂ɉ�����悤�w�͂����Ē����܂��B

�f�B�[���[�ƌ����A����m�荇���̓h��������i�^���O���n�f�B�[���[�Ζ��j���V�тɗ��܂����B�������h���铯�Ǝ҂̈�l�ŁA�u�������̍Ō�̍ԁv�ƌĂ�Ă�����ł��i����ɌĂ�ł��肷��̂����m��܂��c�j�B���{�S���ǂ��ɂ��Ȃ�Ȃ��Ȃ����ԗ��́A�Ō�ɂ͂��̕����}���邻���ł��B��������Ă���u�h���J���e�v���A���̕����Q�l�ɂ��čs���悤�ɂȂ�܂����B

����������A���̕��̋Ζ������Ђ̕��j�Ƃ��āA���̓����Ō�Ɍ�������ނ���Ƃ̎��ł��B�܂��܂�����𑱂��������������Ȃ̂ł����c�B�����c�O�ł��B

�������T�O���߂��Ă܂����ꂪ�o����悤�ł���A���̎��͈ꏏ�Ƀ��X�g�A���ł���낤���A�Ȃ�Ď����b���܂����B�Q�O�N��̎ԗ��͊O�p�l�������F�����ɂȂ��Ă���Ǝv���̂ŁA����������ԗ��̔��h�����R�̒��łЂ�����ƍs�������Ǝv���Ă���܂��B

�b�����Ă��܂��܂������A��Ɛi�s���܂�����܂��f�ڂ����Ē����܂��B�ʐ^�Â������ł����܂���c�i���Ȃ݂ɉE���Ɍ�����ԗ��̓��N�T�X���n���h���Ԃ������肵�܂��B�ȑO�����������}���l���̃I�[�i�[�l�̉�Ђ̕��ł��j�B

2006/10/05

|

| |

|

-429- �A���t�@�P�S�V���ɂ��Ă��܂�

����������育���J�������肪�Ƃ�������܂��B�܂��������ۛ����肪�Ƃ�������܂��B

������̃A���t�@�͈ȑO���L�ł��Љ���A�G�A�����t�������H���h��������܂����ԗ��ɂȂ�܂��B

���̓x�̓����o���p�[���i�傫�ڂ́j�ԗ��~�߂ɓ��ĂĂ��܂��A�o���p�[�������܂�Ȃ���`�ƂȂ�T�����Ă���܂��B

�܂�����ꏏ�Ɍ�˗��𐿂�����ƂƂ��ẮA�}�t���[�G���h���ƃo���p�[�Ƃ̊ԂɎՔM���쐬�����t���v���܂��B�M�Ɏア�e�q�o�f�ނ̃����o���p�[�ɑ��āA�}�t���[�G���h������̔M��Ƃ��܂��B

2006/10/03

|

| |

|

-428- �k�`�m�c_�l�h�m�h�@�g�����N���[�����E�[�n�[�ݒu

�����ăE�[�n�[�𓋍ڂ��܂��B�摜�ł̓E�[�n�[�����o�����������炪��i�O���j�������Ă��܂����A���ۂɂ͌��������i�������j�������Đݒu����܂��B�摜�͏��������Z�i�C���[�W�j�ł��c�B

�g�����N���[���̉��̃p�l���͎߂ɌX���Ă��āA��ɍs���s���قlj��s���������Ȃ��Ă��܂��܂��B�Ȃ̂ŃE�[�n�[�͂��̈ʒu�Ŗ{���ɃM���M���ł��B

�����Ď����ɃL���[�u��̃X�s�[�J�[�𓋍ڂ��������܂��B�ŏ��ɐݒu����Ă����X�s�[�J�[�ɔ�ׂ�ƃN���A�[�Ō��݂̂��鉹�ɂȂ����Ǝv���܂��B

���Ȃ݂ɖ{���A�^�G���f�ڂׂ̈̎B�e�������߂�d�b������܂����i�G���������\���ėǂ��̂��ǂ����܂�����܂���̂Ō��i�K�ł͕����Ă����܂��j�B������ƑO�ɋ��R�H��̑O���i�ԂŁj�ʂ�|�����ҏW�҂̕��������������Ē������̂����������ŁA����g�킹�ė~�����Ƃ̗L�������t���܂����B�{���i�p���j�܂œ`���Ζʔ����̂ł����c�B

���Ȃ݂Ɂu�k�`�m�c_�l�������v���o�W����\����uJapan Miniday�v�̃T�C�g�������オ���Ă��܂����B���e�������Ȃ����Ǝv���܂��B���X�̗\��Ƃ��Ă͂P�P���T���钆�ɏo�����A�����͂��̂܂܌��n�ňꔑ���ċA���Ă���\��ł��i�ꏊ�͕l���œ��A��͌��\��ς炵���Ƃ̎��Ȃ̂Łc�j�B�Ȃ̂łP�P���U���͗Վ��x�ƂƂȂ�\��ł��B�����f�����|�����Đ\���������܂���B�o�W�����ꍇ�͌��n�ł̃��|�[�g��������̓��L�Ōf�ڂ����Ē������Ǝv���Ă���܂��B

2006/09/29

|

| |

|

-427- �k�`�m�c_�l�h�m�h�@�g�����N���[�����@�y��ݒu

�����Ă���Ȋ����ł��B�y��̉��ɂ͎ԍڍH��ꎮ���[�܂�܂��B�y��̏�ɂ͕z�̃J�[�y�b�g�i��������t���Ă܂��j���~����A�����ăE�[�n�[�{�b�N�X�����ڂ���܂��B�ʂɃE�[�n�[����Ȃ��Ă��ǂ������̂ł����A�Ƃ肠�����u�g�����N���[�����L���Ȃ����v�ƈꌩ���ĉ����ĖႦ��悤�ɂ��Ă݂܂����B�u�^�C�����ɂ���Ƌt�Ɏז����ˁv�ƌ����Ȃ��悤�ɕ�����~���Ă����肵�܂��B�W���p���~�j�f�B�ł͌��\�h���Ȉӌ������������Ȃ̂Łc�i�m�荇���̃~�j�������������Ă܂����c�j�B

2006/09/29

|

| |

|

-426- �k�`�m�c_�l�h�m�h�@�g�����N���[����

�~�j�̃g�����N���[���͂���Ȋ����ɂȂ��Ă��܂��B�����~��̌E�݂ɃX�y�A�^�C�����u����܂��B�������ɂ��鍕�����̓K�\�����^���N�ł��B�����ڂ͊�Ȃ��悤�Ɍ����܂����A�ǂ̎Ԃ����\���h���ȏ��ɐݒu����Ă����肵�܂��B������`���Č���ƒ����Ɍ�����Ǝv���܂��B

2006/09/29

|

| |

|

-425- �k�`�m�c_�l�h�m�h�@�g�����N���[�����ݒu�y��@����

�����Ċ����ł��B�V��������Ă��܂����A�h���C���[�Œg�߂�Ɩ����Ȃ�܂����A���ɋ}���ł��Ȃ��̂ł��̂܂܂Ƃ��܂��i���̂܂ܕ��u���Ă��Ă��M�̐L�k�H���ŃV���������Ă��܂��܂��B�k��ł��̕������Ȃ�̂ł��j�B

�X�y�A�^�C�����O�ɏo�āA�L���Ȃ����g�����N���[��������Ɏg���Ղ��o����Ǝv���܂��B

2006/09/29

|

| |

|

-424- �k�`�m�c_�l�h�m�h�@�g�����N���[�����ݒu�y��쐬�@�C

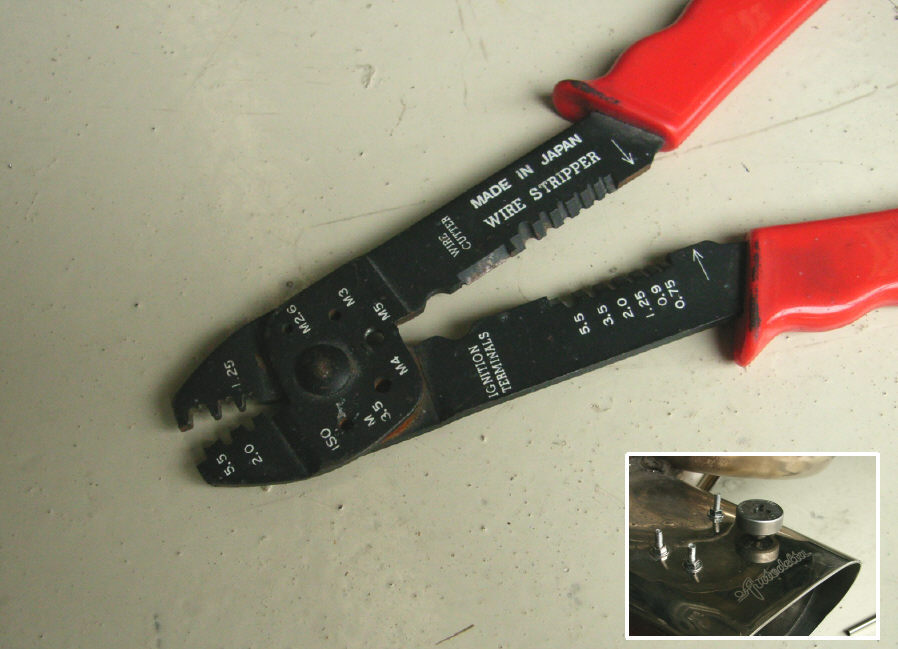

�����āu�^�b�J�[�v�ŃV�[�g���Œ肵�܂��B�^�b�J�[�Ƃ́A�z�`�L�X�̑傫���o�[�W�����̂悤�ȕ��ŁA�\�t�@�[�ɕz��Ƃ���i�ǂ������ɑł��Ă���܂��j�A�o�C�N�̃V�[�g�z�̌Œ�ɂ��g���Ă����肵�܂��B�ŋ߂ł͉Ƃ���鎞�ɂ����p����Ă��܂��B�摜�̕��̓n���h�c�[���ł����i�d��������܂��j�A��R�ł��Ă����Ȃ��̂łc�h�x�ł��d��͂��ł��B���\�����Ǝv���܂��B

2006/09/29

|

| |

|

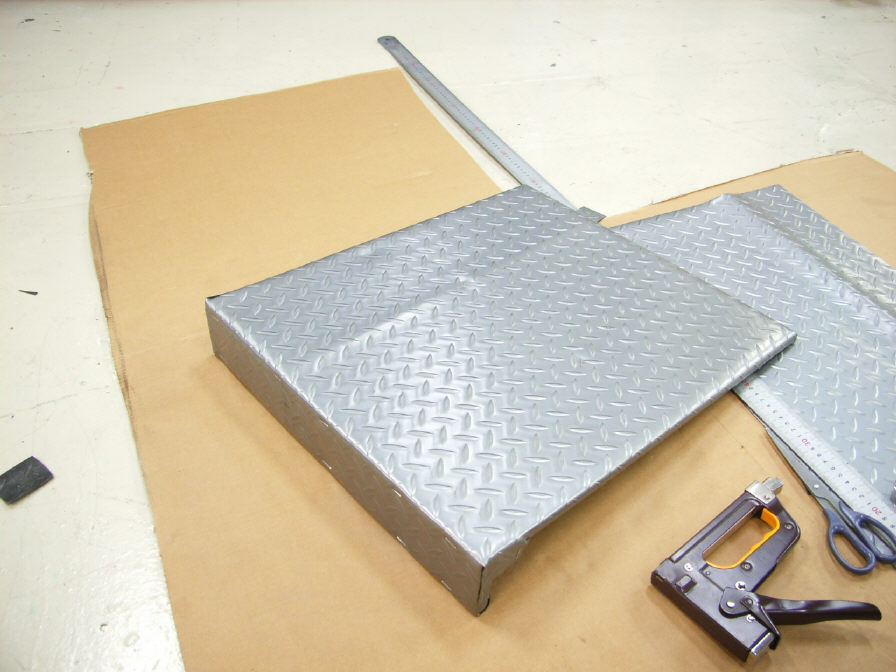

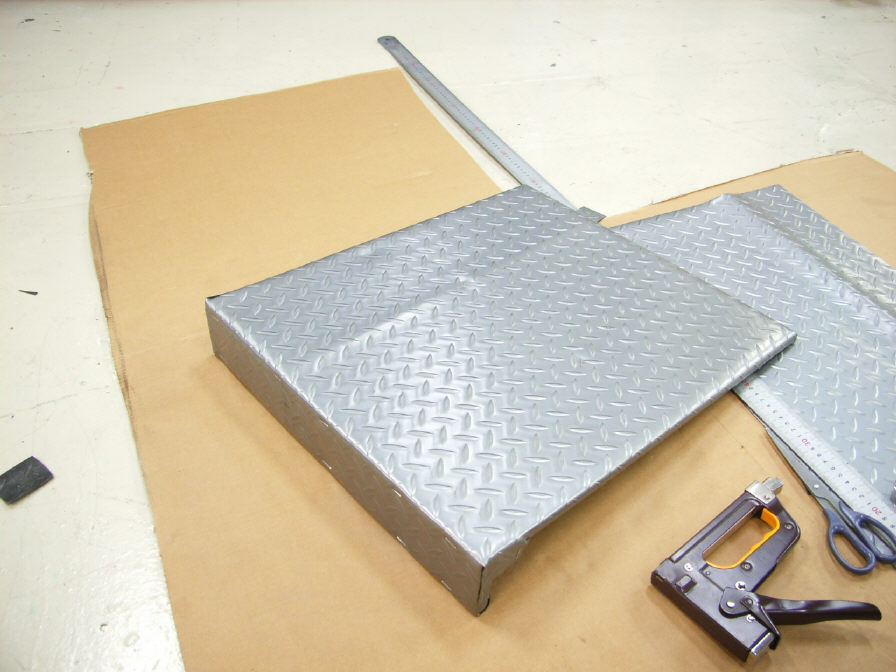

-423- �k�`�m�c_�l�h�m�h�@�g�����N���[�����ݒu�y��쐬�@�B

��قǍ쐬�����y��ɃV�[�g��킹�܂��B�ȑO�z�[���Z���^�[�Ŕ������ȍ|�͗l�̃r�j�[�����V�[�g���]���Ă����̂Ŏg�p���܂��B�u�ȍ|�v�Ƃ́A�ǂ��K�i�ȂǂɎg����\�ʂɊ���~�߂̖͗l���t�����|�ł��B�����ڂ��i�D�ǂ��A����ł��ăN�b�V�����������~�߂ɂȂ�̂ō���̂悤�Ȏg�����ɓK���Ă��܂��B�����͍��ŁA�\���V���o�[�ɂȂ��Ă��܂��B�摜�ł͐�قǃT�t�F�[�T�[��h�����ɐ��@�����킹�āA���Ԃ��ɂ�����|��V�[�g���J�b�g���Ă��鏊�ł��B

2006/09/29

|

| |

|

-422- �k�`�m�c_�l�h�m�h�@�g�����N���[�����ݒu�y��쐬�A

�g�p����؍ނ��u���C�ށv�ł��������ǂ��̂ł����A����茳�ɂ������ޗ��̓R���p�l�i���j�Ȃ̂ŁA��������̉��H�����Č����ڂ�ǂ����Ȃ���Ȃ�܂���B�{�f�B�J���[�ɍ������z������Ηǂ������̂ł����A�c�O�Ȃ���茳�ɖ��������̂ő���I�����܂��B

�Ƃ肠�����̓��N�̖h�����������܂��B�O�L�����ʂ�A�~�j�̃g�����N���[���͉J�R�ꂵ�Ղ��̂ŁA�̂܂܂��ƕ����Ă��܂��܂��B�����Ȃ�ƓS��葊�����ł��B

���ѓh�肵�Ă���͎̂����ԗp�̃v���C�}�[�T�t�F�[�T�[�ŁA����ł��ꉞ�h�����ʂ͂���̂ō���͂���őΉ����܂��B�ɂ߂Ďד��ł͂���܂����A���������u�m���Ă��ĊԈ�����s�ׂ�����v�͂��̗l�ȃP�[�X�̎����w���܂��B�m��Ȃ��Ŗɂ��̂܂܁i�z�ȂǂŁj�ډB�����Ă��܂���������ۂLj����ƍl���܂��B

2006/09/28

|

| |

|

-421- �k�`�m�c_�l�h�m�h�@�g�����N���[�����ݒu�y��쐬

���i�͎d����ł́u�v�i���N�ƌĂт܂��j�͈����܂��A�d���O�ł͓���I�Ɏg���̂ōH������ʂɑ����Ă��肵�܂��B���h��������ł͔�r�I���ʂɌ�������i�ł��B���N�̍ɂ���R�������肵�܂��i�g���������ɍޗ����茳�ɖ����̂������ł��j�B

�g�����N���[�����̃t���A�i���j�́A�X�y�A�^�C�����X�b�|���Ɠ���`��ɂȂ��Ă���ׁA���̂܂܃{�b�N�X��ɂȂ����E�[�n�[��u���ƈ��肵�܂���B�܂��A�~�j�̃g�����N���[���͔��ɉJ�R�ꂵ�Ղ��̂ŁA���ڃt���A�[�ɃE�[�n�[��u���̂͊댯�ł��c�i�����ł����āA�ꎞ�I�ɑ������Ă����ł��̂Łc�j�B�Ȃ̂ŃE�[�n�[�{�b�N�X��u���u�y��v���쐬���鎖�ɂȂ�܂��B

�Ƃ肠�����̓_���{�[���Ō^����萡�@�𑪂�܂��B����ɍ��킹�Ĕ��J�b�g���܂��B���Ȃ݂ɍ�������X�s�[�J�[���������̃T�C�g�ɏЉ��Ă܂��B

2006/09/28

|

| |

|

-420- �k�`�m�c_�l�������@�lj���ƥ��

�ŏ���������|�����Ă����̂ł����A�����K���X�z���Ɍ�����X�s�[�J�[���ǂ��ɂ��c�B�X�O�N��O���̃C���[�W����ɋ������������i�ł��c�B

�Ȃ̂ŋ}篂���̑�Ƃ��āA�����̃X�s�[�J�[�ɕύX���鎖�ɂ��܂��i���܂����j�B�莝���ŋĂ���X�s�[�J�[�Ƃ��Ă�a/d/s���̕����������̂ł����A�r���������Ⴂ�����̂��A�u�X�y�A�^�C�����O�ɕt�������A�Ńg�����N���[�����L���Ȃ����̂ŁA�����A�s�[���������v�Ǝv�������A�H����Ŏg�p���̂a�n�r�d�̃X�s�[�J�[�Z�b�g�����鎖�ɂ��܂����B�L���[�u��̏����ȃX�s�[�J�[���E�ƁA�E�[�n�[�̂R�_���Z�b�g�ɂȂ������̂ł��B�E�[�n�[���i�~�j�ɑ��āj���\�傫���̂ł����A�T�C�Y�𑪂��Ă݂�ƒ��x�g�����N���[�����ɃM���M���[�܂肻���ł��B

2006/09/28

|

| |

|

-419- �����i���o�[�u���P�b�g�쐬����

�����đ����ł��B�i���o�[�v���[�g�͖����̂ŁA����쐬�����v���t�B�b�g�d�l�̃v���[�g�����t���܂��B�A���~�v���[�g���i���o�[�Ɠ����T�C�Y�ɃJ�b�g���A���������h���ăJ�b�e�B���O�V�[�g��\���Ă��܂��B�c�h�x�ł��\���\�ł��i�ȊO�ƃA���~�������ł��B������͓��ʂɖ����ō���ĖႢ�܂����B�����͊��ӂł��j�B

�z���������������A�i���o�[���������_�����܂����B���Ɍ����𑖂鏀�����o���܂����B

2006/09/28

|

| |

|

-418- �H��̏Љ�i�i�b�^�[�j�@�C

�����Ċ����ł��B���̗l�Ɂu�����Ȃ��{���g�v���ȒP�ɍ쐬�o���܂��B�����ڂ����ɔ������ł��i���ʁA���s���ċ��肷��i�b�g�͔��ɏX���ł��c�j�B

2006/09/28

|

| |

|

-417- �H��̏Љ�i�i�b�^�[�j�@�B

�摜�̓i�b�g��ł�����̏�Ԃ̗����ɂȂ�܂��B�i�b�g�̍������c���ł���̂�����ł��傤���B�i�b�g�����ɑ}������ŁA�i�b�^�[��͂ނƃG�r�i�b�g���k�݂܂��B�i�b�g���k�ގ��ɓ����ꂪ�����Ȃ��Ėc��݂܂��B�c��ނƌ����L�c�N�Ȃ��ČŒ肳��܂��B�������u����肵�Ȃ��悤�Ɂv�ƁA�͈�t�i�b�^�[�������ƃi�b�g�̂˂��R���i���Ă��܂��̂Œ��x�ǂ������ōs���K�v������܂��B

2006/09/28

|

| |

|

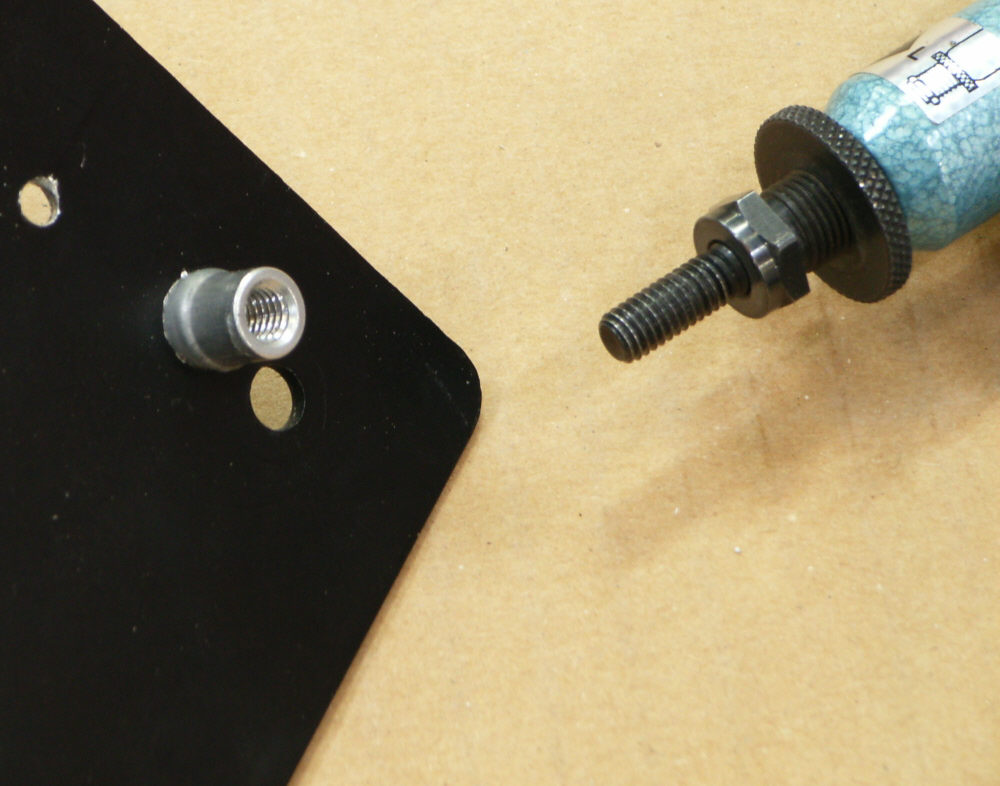

-416- �H��̏Љ�i�i�b�^�[�j�@�A

�ۂ��A���~���̓���̕����u�G�r�i�b�g�v�i�u���C���h�t�@�X�i�[�E�u���C���h�i�b�g�ȂǂƌĂ�Ă��܂��j�ł��B�g�߂Ɏg���Ă���ꏊ�Ƃ��Ă͂�͂�i���o�[�v���[�g�̓y��ł��B���x�b�g�̗l�Ȏg�����i���t�����j�ŁA�i�b�g�̖������ʂ����܂��B

�^�b�s���O�r�X�ł���o���p�[�Ȃǂ̃v���X�`�b�N���i�ł����̂܂ܑł����߂܂����A�i���o�[�v���[�g���~�߂�{���g�̏ꍇ���Ƃ����͂����܂���B�����Ɏ肪����Ȃ���o���p�[���O���Ȃ���Ȃ�܂���c�i�L�蓾�܂���c�j�B�O�Ԃ̏ꍇ�A�i���o�[�v���[�g�̃T�C�Y�����{�Ɩ{���ŃT�C�Y���Ⴄ�ׁA�������������ׂɓ��{��p�T�C�Y�̃i���o�[�u���P�b�g�i�y��j��t������A���ڃi���o�[��t������悤�Ƀi�b�^�[���g�p�����肵�܂��i�ܘ_�V�Ԏ�����ł��j�B

�g�p���@�Ƃ��ẮA�H��i�i�b�^�[�j�̐�[���u�l�W��v�ɂȂ��Ă���̂ŁA����ɃG�r�i�b�g���˂����݂܂��i�G�r�i�b�g�̓��̒����l�W���Ă���܂��j�B�i�b�g���A�i�b�^�[�̐�[���e�T�C�Y���p�ӂ���Ă���̂ŁA�p�r�ɂ���ĕς��Ďg���܂��B

�摜���ɂ��鍕�����i�������i���o�[�u���P�b�g�ŁA�����O�J���Ă��܂����A�^�̌����i�b�^�[�d�l�ɂ��܂��B���̃T�C�Y���i�b�g�ɍ��킹�ĊJ����K�v������܂��B�傫�߂���ƃi�b�g�����肵�Ă��܂��܂��B�W�[�v�����O���[�̃I�[�o�[�t�F���_�[���t�����̃i�b�g����������ŋ�J���܂��c�i���̏ꍇ�A�������o�C�X�O���b�v�ŌŒ肵�Ȃ���{���g�͎��܂���c�j�B

2006/09/28

|

| |

|

-415- �H��̏Љ�i�i�b�^�[�j

���Ǝ҂���ł���Ηǂ������m�́u�i�b�^�[�v�ł��B��������ɂ͕K�v�s���ȍH��ł����A��ʓI�ɂ͗]��m���Ă��Ȃ��H��ȋC�����܂��̂ŏЉ���Ē����܂��B

����A��̊�搧��ԗ��u�k�`�m�c_�l�������v����ނ������Ƃ̘A��������A�߂������Ɍ����𑖂�@��K���̂ł����A����������Y��Ă�����������܂����B�����̃i���o�[�v���[�g�̎��t���ł��B�Ԍ���̏�ԂȂ̂Ńi���o�[�������͓̂�����O�Ȃ̂ł����A�t����ꏊ������܂���c�B�{���t���ꏊ�̓X�y�A�^�C�����t�����̂Ńi���o�[���t���ꏊ������܂���c�B���ۂɂ̓i���o�[�͕t���̂ł����A�@���ナ���i���o�[�ɂ́u����v���K�v�ȈׁA�u���C�Z���X�����v�J�o�[�v�����Ȃ���Ȃ�܂���B���̓y��Ƃ��Ă͊��ɐ���ς݂������̂ł����A�f�U�C����ǂ����Ă��t���ꏊ�����������̂ł��c�B���ǂ̏��A�܊p�������q�̉��i�ӂ�ɕt���鎖�ƂȂ�A�{�����̍�Ƃ��}���ōs�����ƂȂ�܂��B���̍�ƂŕK�v�s���ȍH��ƍޗ����u�i�b�^�[�v�ł��B�蓮�H��Ȃ̂ŋ����̂�����͐����ɓ���Ă݂ĉ������B�����ԈȊO�̂c�h�x�ł��d��H��ł��B�����͂�͂�摜�ɂ���u���u�X�^�[�v�̃��[�J�[�ł����A�p�ɂɎg����Ŗ�����Έ����ȕ����z�[���Z���^�[�����͗A���H�����ȂǂŔ����Ă���Ǝv���܂��B�g�����͌�q�v���܂��B

2006/09/28

|

| |

|

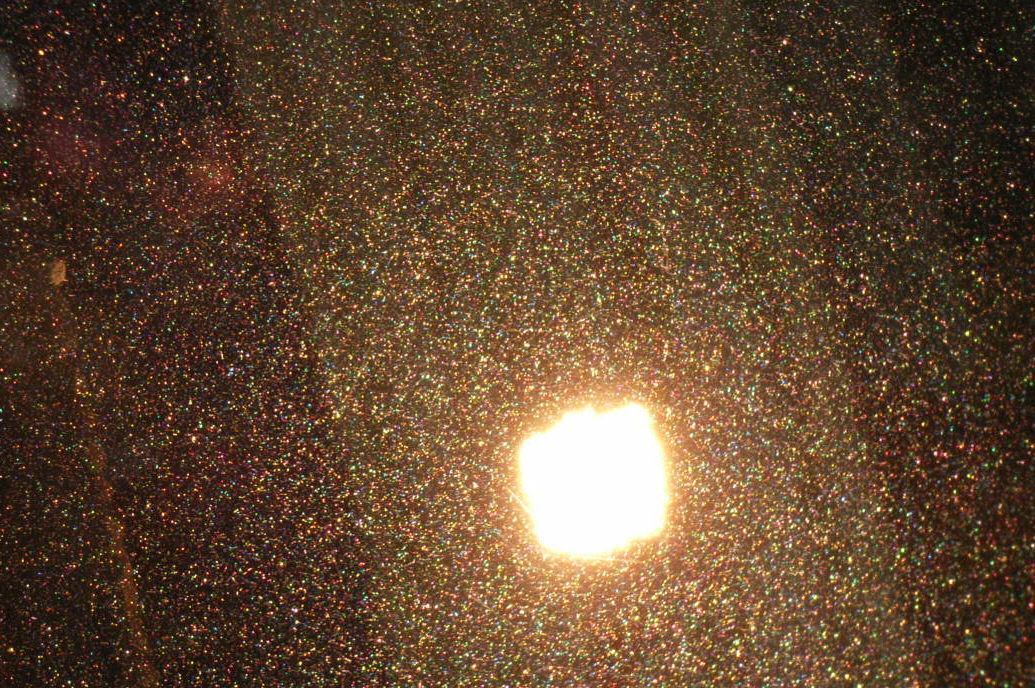

-414- �h�����̃p�[��

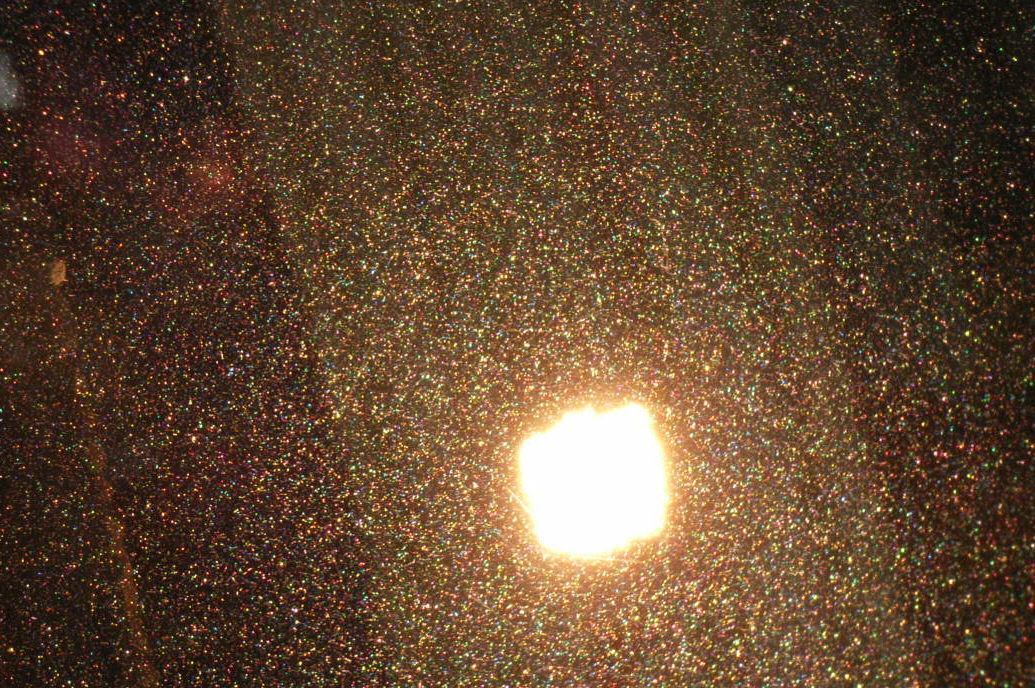

�����Ƃ������s�^�̃W���K�[�̓h�������ߋ����ŎB�e���Ă݂܂����i��Ǝ��̂͋Ǝҗl����̌�˗��Ȃ̂œ��L�̌f�ڂ͂��Ă��܂���j�B

���ʂȎB�e���@�����Ă����ł͖����}�N�����[�h�ŎB�e���������Ȃ̂ł����A�h���̒��͂܂�ʼnF�������݂��邩�̂悤�Ɍ����܂��B�����Ă��闱�q�́u�p�[���痿�v�ł��B�f�W�J���́u�}�N�����[�h�v�͊g�債�Ă����ł͖����̂ŁA�����̃p�[���͓���ł����̂悤�Ɍ��鎖���\�ł��B

���Ȃ݂ɓh���Ŏg����ʓI�ȁu�p�[���痿�v�Ƃ́A�]�_���z���ł���u�_��v�Ɏ_���`�^�����R�[�e�B���O���ďo���Ă��܂��B���̎_���`�^���i��_���`�^���j�̖����ɂ��A���߁E���˂��ς��F�����ς��܂��B�F�́u�g���v�̈Ⴂ�ɂ����̂ł��B�Ȃ̂Ńp�[���̑f�ގ��͓̂������Ȃ̂ł��i�Ⴄ��������܂��B��q���܂��j�B

�Ⴆ�u�[�Ă��v�͐Ԃ������܂����A����͉����ɒ��ޑ��z���玩���̖ڂ܂œ͂��F�̔g�����u�ԁv�ł���A���̑��̐F�͓͂��Ă��܂���B������Ԃ������܂��i�w�Z�ł��̂悤�ɏK�����̂ł����c�j�B

�C����������̂́A���˂��Ă���F�̔g���́u�v�������A���̑��̐F�͊C��ɒ���Łi���߂��āj�����܂��B������ڂɓ͂��u�v�̔g���ŁA���������邻���ł��B

�Ȃ����̂悤�Șb�ɂȂ������ƌ����ƁA�����m�荇���̓��Ǝ҂���u�x���c�̃z�C�[�����C���������̂�����ǁv�Ɠd�b������A�z�C�[�����������́u�w�A���C���͗l�v�̕��ʂɂ��Ęb���܂����B�����m�̕��͉���Ǝv���܂����A���̃w�A���C���i�ׂ�����̃��C���j�����́u���F�v�Ɍ����܂��B�A���~�f�n�ɃN���A�[���h���Ă��邾���łǂ����Ă����݂���̂��S������܂��A���I�ȍl���ł͑O�L�����悤�ȁu�F�̔g���v���W���Ă���̂����m��Ȃ��ƈȑO���l���Ă��܂����i�S���Ⴄ�Z�@�����m��܂��c�j�B���ɂ��Ă��C���͓���Ǝv���܂��c�i�����o������܂���̂Łc�j�B

�����ڂ͔��ɔ������d�グ�Ă���̂Ŏ����D���ȃf�U�C���ł����A�u�����Ȃ��Ŕ����ĉ������v�ɂ���ׂɁA���[�J�[���F�X�ƍH�v���Â炵�Ă���̂��Ǝv���Ă��܂���������܂��B

���������m�̕�������ΐ������������������܂��B

���Ȃ݂ɉ摜�̃p�[���́A

�E�O���[���p�[��

�E�u���[�p�[���i�זځE���ځj

�E���b�h�p�[��

�E�C�G���[�p�[��

�ō\������Ă���Ǝv���܂��i�������F�����h���ł͂��������Ă��܂��j�B

���Ȃ݂Ɂu���b�h�p�[���v�́u���F�p�[���v�̕��ނɓ���A����͎_���`�^���̑��ɒ��F���{���Ă���p�[���ł��B�ڂ����͎�������܂��A���炭�S�[���h�p�[�����l�u�_���S�v�𗘗p���Ă���̂��Ǝv���܂��B���̐F�A���ۂɂ̓f�[�^��Ńp�[���͂Q��ނ������݁i�g�p�j���Ă��܂���B�ǂ����Ă��F�X�����Ă���̂ł����c�B�Ȃ̂Łu����v�ł̊ώ@�͑�Ȏ����Ǝv���܂��B���Ȃ݂ɓh�����������Ɗg�債�߂��ċt�Ɍ����Ȃ������肵�܂��i�o���ς݂ł��j�B

2006/09/26

|

| |

|

-413- �}�Z���b�e�B�w�b�h�J�o�[�����h������

��ς��҂����v���܂����B�������i�Ǝҗl�j�ɔ������Ă���܂��̂ŁA�{�����ɓ������Ă���Ǝv���܂��B���̓x�̌�˗����肪�Ƃ�������܂����B

�ȑO�h�点�Ē������}�Z���e�B�Ƃ͈Ⴄ�`�ɂȂ�܂����A�G���u��������͓����悤�ȃf�U�C���ɂȂ��Ă��āA���̕ӂ�Ƀ��[�J�[����i�f�U�C�i�[����j�̍S�肪�����܂��B

���I�Ȍ����ł����A���p�i���I�ɓ��{�ԂɓG�������ԃ��[�J�[�͐��E���T���Ă���������Ȃ��Ǝv���܂��B���ʁA�]����p�I�ł͖������Ɍ��\�Ȃ����𒍂�����ł����肷��̂��O���Ԃɗǂ�������C�����܂��B�I�[�i�[�l�ɂƂ��Ă͂���ȏ������C�ɓ���Ȃ̂��Ƃ��v���܂����A���{�Ԃɗ]�茩���Ȃ����ł�����Ǝv���܂��B���ɂ��̂悤�ɍl����������̂��A�{�f�B�ɕt�����u�o�b�W�v��u�G���u�����v�������肵�܂��B�d���ケ�������O���@������̂ŗǂ��ώ@���܂����A�v���X�`�b�N���̕��A�������̕��A�ǂ����b�L�∫�����b�L���H�A�O�Ԃł͎�̋Â�������ĂȂǂ�����������܂���B���{�Ԃ��͎̂�̋Â������̂��t���Ă����̂ł����c�B�����c�O�ł��B�i���Ȃ݂Ƀg���^�Q�O�O�O�f�s�̃G���u�����͒����A�i�ŁA������t�I�N�łW���~�Ŏ������Ă����肵�܂��c�j

2006/09/26

|

| |

|

-412- �Q�N�O�̊�敨�i�X�[�c���l�h�m�h�j�@�P�W�D

�����Ă��ɃN���A�[�ł��B���̎��_�Œ��̂V���ł������c�B

���x���Љ�Ă��܂����A�x�[�X�R�[�g�i����͒��F�j��h�z���Ă���͌��߂�ꂽ���ԓ��ɃN���A�[��h�z���Ȃ���Ȃ�܂���B�x�[�X�R�[�g�ƃN���A�[�Ƃ̊Ԃ̖������̖��ł��B����͓h�����[�J�[�ɂ�葽���قȂ�܂����A���I�ɂ͂P�Q���Ԃ����E���Ɗ����Ă��܂��B���_�I�ɂ͒x���Βx�����u�������v�͈����Ȃ�̂ŁA����i�����j�̂悤�ɍŌ�܂ō�Ƃ�A�����Ċ��������Ȃ���Ȃ�Ȃ��ƍl���܂��B

���Ȃ݂ɂ��̎��_�ł́u�悤�₭���ʂ��I������c�v�i�K�ŁA����u��ʂ̃s���X�g���C�v�v�̓h�����s���܂��B�`�F�b�J�[���ƈꏏ�ɍs����Ǝ��Ԃ͑����Z�k�o�����Ǝv���̂ł����A���ɏW���͂������Ȃ��̂ł��c�B�P�Ƀ}�X�L���O���ēh�邾���ł���Ή��Ƃ��Ȃ�Ƃ͎v���܂����A�u�[�X���ł̓z�R���𗧂Ă��ɓ������A�}�X�L���O�����h�ʂɂ͔畆���G��Ȃ��l�ɋC��������ƁA�F�X�ƋC���g���������߂��ăX�g���X�������̂ł��c�B

2006/09/22

|

| |

|

-411- �Q�N�O�̊�敨�i�X�[�c���l�h�m�h�j�@�P�V�D

����Ȋ����ł��B�P�}�X�͂R�O�����̐����`�Ɍ����܂����A�R�����̃{�f�B�ɍ��킹�Ă���̂Ŏ��ۂɂ͔����ɑ�`�Ȋ����������肵�܂��i����ł͉���Ȃ����x���ł����c�j�B�������Ȃ��Ɛ����`�Ɍ����܂���B

2006/09/22

|

| |

|

-410- �Q�N�O�̊�敨�i�X�[�c���l�h�m�h�j�@�P�U�D

�������Ă܂��c�B

2006/09/22

|

| |

|

-409- �Q�N�O�̊�敨�i�X�[�c���l�h�m�h�j�@�P�T�D

�悤�₭���ڂ̏�i�̓h���܂Ŋ����ł��B���悢��{���i�}�X�L���O�j�����܂��B���ꂪ�ł��y�����u�Ԃł��B

2006/09/22

|

| |

|

-408- �Q�N�O�̊�敨�i�X�[�c���l�h�m�h�j�@�P�S�D

�����Ă܂��������܂��B����������̂ł����A�摜�Ń{�f�B�ɒ���t���Ă���e�[�v�̉��ɁA�x�[�W���F�Ƀy�C���g���ꂽ���ڂ��B��Ă��܂��B���x�͏�i�̏��ڂ̃}�X�L���O�ɓ���܂��B

2006/09/22

|

| |

|

-407- �Q�N�O�̊�敨�i�X�[�c���l�h�m�h�j�@�P�R�D

�摜���Ɖ����̂ł����A���������h�����������}�X�L���O���Ă��܂��B�����̋������������ɖ߂��Ȃ��Ɣ��������ڂ̕��тɂȂ�Ȃ��̂Ō��\��ςȍ�Ƃł��B���ꂪ�ł���ꂽ��Ƃł����c�B

2006/09/22

|

| |

|

-406- �Q�N�O�̊�敨�i�X�[�c���l�h�m�h�j�@�P�Q�D

�����Ă悤�₭�{�h��ĊJ�ł��B���̎��_�łR�����炢�������Ǝv���܂����A���\�y���������L��������܂��B

2006/09/22

|

| |

|

-405- �Q�N�O�̊�敨�i�X�[�c���l�h�m�h�j�@�P�P.

����Ȋ����ł��B��J��������ɂ͏��ڂ̐������Ȃ��̂ł����c�B

2006/09/22

|

| |