|

-95- �W���K�[�\�u�����@���ɂ��Ă���܂��B

����͌䑫�J�����L�������܂����B���ɍ�Ƃ͎n�܂��Ă���܂��̂ł����S�������B

�����ӏ��͉E�������ʂŁA�h�����ʂ͉E�N�H�[�^�[�p�l���ƉE�����h�A�ɂȂ�܂��B

�I�[�i�[�l�W���K�[����ϋC�ɓ����Ă���Ƃ̎��ŁA���ɓ����^�łQ��ڂƂ̎��ł��B�m���ɉp���ԁA����Ă݂Ă��̗ǂ����������肷��Ǝv���܂��B�}�C�i�[�ȎԎ�ł����A���[�o�[�V�T�Ȃ�Z�_���͗ǂ��o�����Ԃ��Ǝv���܂��B���I�ɂ͍D���Ȃ̂ł����A�]�蔄��Ȃ������ł��ˁc�i�}�C�i�[�ȏ�ɍ����ł��c�j�B

2006/03/23

|

| |

|

-94- �A�E�f�B�@�����o���p�[�ی�V�[���\��t������

�\��t�����̓E�B���h�K���X�̃X���[�N�t�B������\��悤�ȍ�Ƃƈꏏ�ł��B�����Ղ�Ɛ��𗬂��ĕ\�ʂ̃S�~����Ƃ��A������܂������������������ł����Ղ�Ƃ����A�t�B������\��t���Ĉʒu�����܂�����S���׃��Ńt�B�������Ԃ̐������O�ɏo���܂��B

�s�̂���Ă��鏃���V�[���̏ꍇ�́A�V�[���\�ʂɕی�V�[�g�������Ă���̂ŃV�[���ɏ����t���ɂ����悤�ɂȂ��Ă��܂����A����̗l�Ɉ�i���ō쐬�����ꍇ�͕ی�V�[�g���t���Ă��Ȃ��̂ŁA�s�v�ɂȂ������Ȃǂ𑽗ʂɗp�ӂ��A�V�[���ƃw���̊Ԃɒu���Ă������ďグ��Ə����t���܂���B�������ϐ��ł͖����̂ł����Ɏ��̓{���{���ɂȂ��Ă��܂��̂łǂ�ǂ�V�������ɑւ��Ă����܂��傤�B

�ی�V�[���Ƃ��Ă͍���u�ώC�菝���v���ʂ̍����f�ނ��g�p���܂������A����͑����������łP���[���Q���~�ȏシ��炵���̂ł����A�ȑO�I�[�g�T�v���C���[����̌�D�ӂɂ�蕪���Ē��������Ȃ̂œ��X�Ŕ̔����Ă����ł͂���܂���B�N���A�[�V�[���ɂ�����炸�A�J�[�{�����̃V�[���Ȃǂ��ǂ����Ǝv���܂��B���S���̕��ł��s���̕��͐���`�������W����Ɨǂ��ł��ˁB����Ȃ���������܂�����f���܂ł��C�y�ɂǂ����B

2006/03/21

|

| |

|

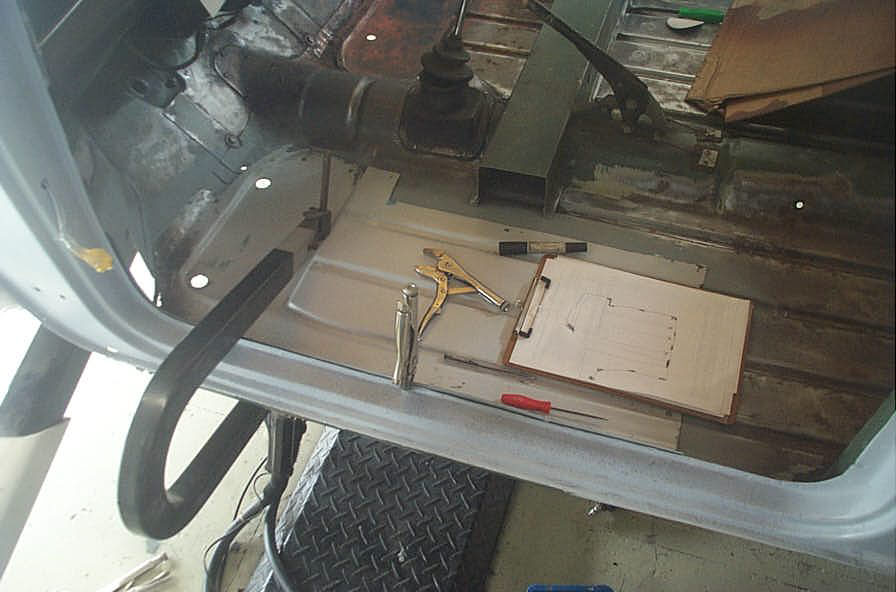

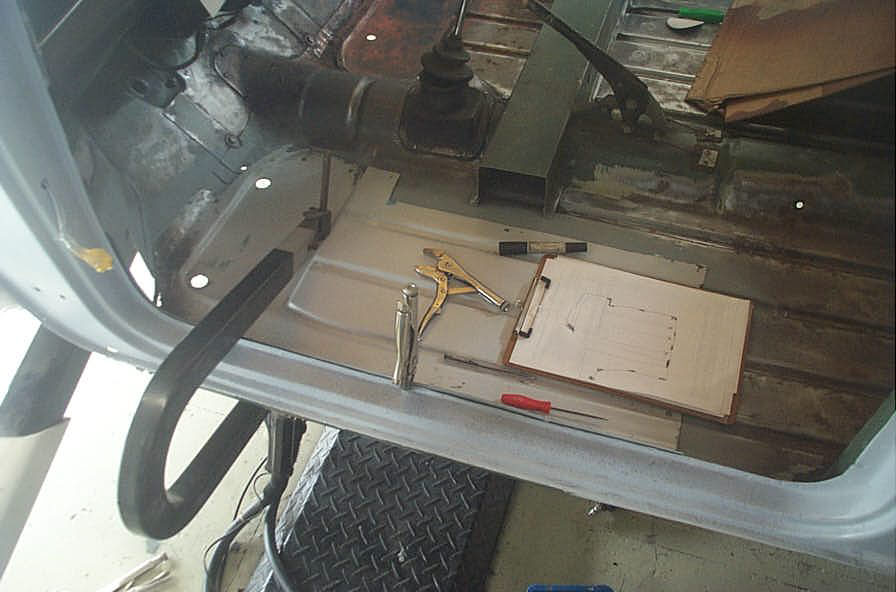

-93- �A�E�f�B�@�����o���p�[�ی�V�[���쐬�p�[�g�V

�������ی�V�[�������i�ɉ��~�߂��Ĕ������J�b�g���s���܂��B�U�������R�����ɂȂ�̂ŁA�����ł̏����̃Y���͖{�Ԃł͑傫�ȃY���ƂȂ��Ă��܂��̂ŁA�����킹�͖{�Ԃ��Ȃ���T�d�ɍs�����������ߒv���܂��B

���̎��_�ł͕ی�V�[���̗������t���Ă���̂Ńo���p�[�ɓ���ݓ�ł����A�v���X���C�����͂ݏo�Đ܂�镔�����C���[�W���Ă����Ɨǂ��Ǝv���܂��B����̓v���X���C����H�ݏo�镝���P�T�~�����炢�ɂ��܂������A����ŏ�肭�����܂����B�Z�����Ă������Ă�����ݓ�Ȃ��Ă��܂��Ǝv���܂��̂ŁA���̎Ԏ�ōs���ꍇ�͂��̃v���X���C���ɂ��������x�ǂ�����T���Č��ĉ������B

2006/03/21

|

| |

|

-92- �A�E�f�B�@�����o���p�[�ی�V�[���쐬�p�[�g�U

���ƃ}�X�L���O�e�[�v�Ō^�����o������A�\�肽���V�[���̏�ɂ����\��t���܂��B�R�������Q�����ɕϊ�����̂ŋC��T�d�ɓ\��t���܂��B

���Ƃ͂��̒ʂ�ɃJ�b�g���A�ēx���Ԃɕ����Ĕ������J�b�g���s���܂��B

2006/03/21

|

| |

|

-91- �A�E�f�B�@�����o���p�[�ی�V�[���쐬

���������ς��҂������Ă���܂��B

��������h����Ƃ͊������A�lj����i�̓����҂��ɂȂ�A�E�f�B�ł����A���˗����ꂽ��ƂƂ��āu�����o���p�[�㕔�̕ی�V�[���v�̍쐬�̏Љ�ɂȂ�܂��B��p�ȕ��Ȃ�c�h�x���\���\���Ǝv���܂��̂Ő����ߒv���܂��i�A�E�f�B�ł͂��̉ӏ��ɕt����ی�v���[�g���̃I�v�V���������������肾�����Ƃ̎��ł��j�B

�ŏ��Ɍ^�������܂��B���ʂɌ����܂����w�x�y���ł̂R�������C���ɂȂ��Ă��܂��B���ɏ��̕t���Ղ��G�b�W����ی삷��ׁA�v���X���C�����͂ݏo��悤�Ȍ`�œ\���悤�ɂ��܂����A�^���̍쐬�̓v���X���C���ɉ����č쐬���܂��B�䎆���o�܂Ȃ��l�ɂ��āA�v���X���C���̉ӏ��ɃN�������Ȃǂ̑��ʂĂĈ����ƃ��C�����]�ʏo���܂��B���̐����n�T�~�Ő����Ă��܂��A���x�͂�����͂ݏo��悤�ɂ��Ĉ���傫�߂ɍ�镪���}�X�L���O�e�[�v�œ\���Ă����܂��B�u�^�������̎���Ƀ}�X�L���O�e�[�v�v�ƂȂ�܂��B

2006/03/21

|

| |

|

-90- �W���K�[�w�j�q�����I

�{��������Ɗ����v���܂����B��ς��҂����v���܂����B

���ɃI�[�i�[�l�ɂ͂��A���ς݂ŁA���ɗ��Ē����i�������Ă���܂��B�d�オ��y���݂ɁA�������C�����Č䗈�X�������B���҂����Ă���܂��B

2006/03/21

|

| |

|

-89- �v�������[�h�@�e�q�o�t�����g���b�v�X�|�C���[�X�v���[�p�e2��ړh�z�O

���Ɉ��A���b�v�X�|�C���[�S�̂ɃX�v���[�p�e��h�z���A�S�̂Ɍ���������Ԃł��B����ł��܂��܂����C���͑�������Ă��܂��B

���Ȃ݂ɃJ�[�{���t�@�C�o�[�ł��A�u�E�F�b�g�J�[�{���v�̏ꍇ�̓N���A�[��̃Q���R�[�g���h�z����Ă��܂��̂ŁA�X�v���[�p�e���Q���R�[�g�Ɠ������u�|���G�X�e���n�v�Ȃ̂ŁA�X�v���[�p�e�Ń��C�����`�����鎖�͐��i�{���̑f�ނƕς�肠��܂���̂ł����S�������B

���̌�ēx�X�v���[�p�e��h�z���A����Ƀ��C�����ϋl�߂Ă����܂��B

���łɂ�����̓T�t�F�[�T�[�h�z�܂Ŋ������A�����܂��ȃ��C���̕����͊������Ă���܂��B�����S�������B

2006/03/21

|

| |

|

-88- �v�������[�h�@�e�q�o�t�����g���b�v�X�|�C���[���h������

���������ς��҂������Ă���܂��B

���X���Ԃɂ��Ă������b�v�X�|�C���[�ł����A�d�オ�肪���������̂ł�蒼�������Ƃ̎��ŁA�Ƃ肠�����͋��h�������܂��B�����Ƃ���T�R�[�g���炢�h��d�˂��Ă��āA�ŏ��̕��ŋ��炭���Ɠh�����ꂽ�Ǝv����A�N�������b�J�[�̂悤�ȓh�����o�Ă��܂����B����͔��Ƀy�[�p�[�����ނ̂Ō��\���ł��B

�f�ނ��e�q�o�i�J�[�{���t�@�C�o�[�j�ɂȂ�̂ŗ]��e�ڂ̃y�[�p�[�i�������j�͎g�������͂Ȃ������̂ł����i�ǂ�ǂ����Ă��܂��܂��j�A���P�Q�O���炢�ł̓y�[�p�[�����b�Ŕp�����ƂȂ��Ă��܂��̂ŁA�}篁��W�O�őΉ��ł��B

���������W�O���g���ƂȂ�ƌ��̃��C���܂ŕ����Ă��܂��̂ŁA���̌ド�C�����쐬�����Ƃ��s���K�v���o�Ă��܂��B

2006/03/21

|

| |

|

-87- �A���t�@�P�S�V�@�e�q�o�����o���p�[�����O

�ŏ��ɑg�݂��悤�Ƃ�����Ԃł��B�����o���p�[�̍����̏オ�����߂��Ă͂܂�܂���i�摜�Ԋہj�B�������ЊO�i�̂e�q�o���i�͂�������Ȋ����ł��B�W���K�[�w�j�q�̏ꍇ���A�u�����o���p�[�͐V�i���������ė��p���������ǂ��v�Ɣ��f�������R�͂���ł��B���i�̌^����ł��˥���B

�Ƃ肠�������ꂭ�炢�͂e�q�o����藎�Ƃ��Ă͂܂�̂Ŗ�肠��܂���B�������o���p�[��[�̉��ۂ̕����̌����{�f�B���̌��ƑS�R�ʒu���Ⴄ�̂ŁA������͂e�q�o��V���ɓ\��t���Č�����U���߂Ă��܂��܂��B�����ĐV���Ƀ{�f�B���̌��ɕ����ăo���p�[�̌����J���Ȃ����܂��B�ЊO�i�e�q�o�̏ꍇ�A�������i�ł��e���i�ŏo����͑傫���ς��̂ŁA���ꂪ���O���ς��肪������R�ł��˥���B

�̐��̉ӏ����������A���̂܂܃����Q�[�g��߂�ƃo���p�[����Ă��܂����炢�����ł��B�Ȃ̂ł��̉ӏ�����������藎�Ƃ��Ĕ������܂��B

���ɏ�L���̓N���A�[�����̂ŁA���Ƃ͑��ɂ��˗������Ă���}�t���[�����ւ��Ă���ēx�����o���p�[�̗��ĕt�������ɂȂ�܂��B���ɂ̓t�����g�o���p�[�A���E�T�C�h�X�e�b�v�J�o�[������܂��̂ŁA������������Ɠ��莟��f�ڂ����Ē����܂��B�y���݂ɂ��҂��������B

2006/03/21

|

| |

|

-86- �A���t�@�����I�P�S�V����

���ɉ摜�ł̓G�A���i�ЊO�i�e�q�o�����o���p�[�j�����ς݂ł����A���ꂾ���ł����\��J���܂����c�B

����̃A���t�@����t���̌䗈�X�ɂȂ�܂��B�ŋ߉����̕����d�Ȃ��Ă܂��ˁc�B����͌䑫�J�����L�������܂����B

���ꂩ�瑁�������킹�����̂ł����i�ǂ��ɂ��s���Łj�A�Ƃ肠�����͈�ԊȒP�i�����j�ȃ����o���p�[����̑����ɂȂ�܂��B�I�[�i�[�l�A�C���[�W�N�����ł��傤���H

2006/03/21

|

| |

|

-85- Ferrari F355 �����h���w�b�h�J�o�[����

������͈ȑO�w�b�h�J�o�[�̂ݔ����ł̂��˗��Ō����h�����{�����A�t�F���[���e�R�T�T�̃w�b�h�J�o�[�i�����ς݁j�ł��B��������G���W���ɑ��������Ƃ̃��[���Ɖ摜�����܂����̂Ōf�ڂ����Ē����܂��B���̐߂͗L�������܂����B

�ԑ̐F�̓I�����W��������ł��˥�����߂Ēm��܂����B

���݂̃f�[�^�ł͂U�N�o���ăX�`�[���|���Ă��������悤�ȕ͂���܂���B�A���~�f�n�ɂ͉��n�����i�����_�G�b�`���Oor�T���h�u���X�g�����j���{���A�E�H�b�V���v���C�}�[���h�z����Ă���̂ŁA�����̓_�ł͐V�Ԏ���������������h�����o���Ă���Ǝv���܂��B

��������i����葱���鎖�������Ă���܂��B

2006/03/21

|

| |

|

-84- �v���t�B�b�g�@�C���[�W�t���b�V���������i�i�p���\��j

������͋��N�쐬���Ă����t���b�V���摜�ł����A�쐬�r���ŃC���[�W���ς���Ă��܂����̂œr���Ŏ�t�����ɂȂ��Ă��܂��܂����B�������ł��B�{�����[���ɋC�����ĉ���������B�r���̕��͂��ǂ߂Ȃ��Ǝv���܂�����B�C���[�W�����ł��`���Ǝv���܂��B���Ԍ���Ō��J�v���܂��B���e���Ȃ��̂ł����܂���B

���̒��őS�̂̍\�z���傫���ς���Ă��܂����̂ŁA�e���ύX��������ꂩ��V���ɍ�蒼�����ɂȂ�Ǝv���܂��B���N�|�����̂ł����p�������ɂȂ�Ǝv���܂��B

�d�������ɃA�i���O�I�Ȃ̂ŁA��I�Ƀf�W�^���I�Ȏ�������̂����\�D���ł��B����͓�����g�ݍ���ŁA���`���Ղ���i���쐬�������Ǝv���܂��i������ł��傤������j

2006/03/19

|

| |

|

-83- �~�j�@�}�[�N�U�@�����{�h��O

������ƑO�̍H���ɖ߂�܂����A��قǐ��������u�������n�ځv�Ɓu�q���ڂ̃p�e�v�̕��������̉摜�̐Ԋۂ̕����ɂȂ�܂��B����\�蒼���ۂɁA���̎ԑ̎����̉��ɒʂ����p�l������U�����Ă���̂Ōq�������܂����B�]���ԗ����瓯�����ʂ�����������A���������߂ɂȂ�悤�ɐ܂�Ȃ������i�@�������j�A�ԑ̂Ɏc���Ă���p�l���̓����ɂ͂ߍ��݁A�����̓X�|�b�g�n�ڂ����āu�t�����W�v��ɂ��܂��i���Ԃɂ̓E�H�b�V���v���C�}�[�𗬂����݂܂��j�B�����Đ������p�l�������̃t�����W��ɂȂ����ӏ��ɔ킹��̂ł����A�����͋��炭�ԑ̗̂v�ɂȂ镔�����Ǝv���܂��̂Łi�t���[���Ƃ͂�����ƈႤ�Ǝv���̂ł����c�j�A���̉ӏ��̂ݔ������n�ڂ��{���i���Α��̒[�T�C�h�V�F���Ƃ̐ڍ������������n�ڂł��j�p�e�Ń��C�����o���Ă��܂��B�ԑ̂́u�l�W���v�ɏd�v�ȉӏ��Ȃ̂Ńp�l���{���h�͍T���܂����B

���Ȃ݂ɔ����h��ꂽ���̓G�|�L�V�n�Z���^�v���C�}�[�u�G�X�R�v�ł��B

2006/03/17

|

| |

|

-82- �~�j�@�}�[�N�U�@�{�f�B�[�V���[�c�i�A���_�[�R�[�g�j

���̃~�j�̋��h��������ۂɍ�����ɂ߂��u�A�X�t�@���g�̂悤�ȃ{�f�B�[�V���[�c�v�����Ɍ��������̂ŁA����̏C���ł͂Q�t�E���^�����̃{�f�B�[�V���[�c�i�R�l�А��j���g���܂��B����͎�܂ƍd���܂��p�b�P�[�W�̒��ō����o����悤�\���ɂȂ��Ă��āA��p�K�����g���Đ����t���܂��B�m�Y���̓p�b�P�[�W�ɍŏ�����Z�b�g����Ă���̂ŁA��ƑO������肪���ꂸ�ɏo���܂��B�������u���v���v���悤�ɏo���Ȃ��̂ƁA�R�X�g�����߂���̂ŗ]��g���Ă��܂���B����̏C���ɂ͗��z�I���Ǝv���܂��B����荡�㔍������K�v�����鎞�A�y�[�p�[�ɗ��݂��悤�Ȏ�������܂���B

����̂��̃~�j�̏C���ʼn��C�Ȃ��C���g�������́A�u�����Ƃ���l�����Ղ��悤�Ɂv�ł��B�S�O�N���o���Ė������݂��悤�Ƃ���ԗ��ł���A���̐�܂��傫�ȕ�C�i���X�g�A�j���s����\���͍����ƍl�����܂��i�ܘ_�@��̖����l�ɍ���C�����Ă���̂ł����j�B�����u�o�����X�V�[�g�v�����C���̉\�������邩��ł��B

�Ȃ̂ŁA����i���N�悾������܂��c�j��C����l������Ȃ��悤�ɁA����̃{�f�B�[�V���[�c�̂悤�ɐF�X�ƍH�v���č�Ƃ���������Ă��܂��B�n�ډӏ����������n�ڂ͖w�ǎg�p���Ă��܂���i�������n�ڂ̕����X�|�b�g�n�ڂ����K�b�`���t���܂����A�O���ۂɍ���ł��B���ʃX�|�b�g�n�ڂ͔������y�ł��j�B�p�l���̂Ȃ��ڂ̃p�e��V�[���[���C���`�L�L�����h��͂��Ă��܂���B�ɗ͐����ȏC����S�|���Ă݂܂����i���̃~�j�Ɍ��鎖�ł͂���܂��c�j�B

�����ԓh���Ɍ��鎖�ł͂���܂��A��ƕ��@��g�p�ޗ��͂ǂ�ǂ�ǂ������J������Đi�����Ă��������Ǝv���܂��B�u�A�X�t�@���g�̗l�ȃ{�f�B�[�V���[�c�v�����̎���̂����ł͎d���̖������������Ƃ��v���܂����i�������v���C�}�[�w�ő��t�����Ă��Ȃ��̂ɂ͎���ɊW�����[���o���������Ȃ̂ł����c�j�B

���Ȃ݂ɗn�ڋZ�p�������i�������Ă���݂����ł��B�v�������[�h�̃I�[�i�[�l�ɋ����Ē����܂����B��http://www.hitachi-hisec.co.jp/product/fsw.htm

�h���C���a�ڍ��h�Ȃ鐦���Z�p�ł��c�B�������̗l�ȋZ�p�����ʂȂ��̂ł͖����A�����ԕ�C�Ɏg��ꂽ�������̂����m��܂���i�ƌ������A�S���t�T�̂悤�ȃA�E�^�p�l���̂����̕���������������܂����c�j�B

2006/03/17

|

| |

|

-81- �~�j�@�}�[�N�U�@���h�芮�����Ă���܂��B

���������ς��҂������Ă���܂��B

�t���A�[�i���j�p�l������ւ��̃~�j�ł����A�ԓ��Ɖ�����̖{�h��͊������Ă���܂��B���t�g�ŏグ�������Ĉꏏ�ɓh��܂����B

�����̗\��i���˗��j�ł́A����ւ������̕����݂̂̓h���ł������A�u�܊p������v�Ƃ̒�Ăɋ��������L�������܂����B���[�t���C�j���O�i����������j���O���\��ł͂Ȃ������̂ł����A���NJO���܂����c�B

�ǂ�ȍ�Ƃł��A���́u�܊p������v�́A����������o���ƃL���̖����b���Ǝv���܂��B�u�܊p������C���p�l���v�u�܊p������G���W�����v�u�܊p�����瑫�����~�b�V�������v�u�ǂ����Ȃ牮������ĥ���v�ƁA����Ȋ����ɂȂ��Ă��܂��܂��B�ǂ̍�Ƃɂ��Ă����C�������͓���ł��B�����Ȃ��Ɖ����o���Ȃ��̂ł����c�B

���ݎ��O���Ă��镔�i�u�h�A�v�u�g�����N�v�u�{���l�b�g�v����ƒ��ł��B�Ȃ�Ƃ��������ɂ͊������������ł��i���x���N���炢�ł��ˁc�j�B

2006/03/17

|

| |

|

-80- �v�������[�h��ƊJ�n���Ă���܂��B

����͌䑫�J�����L�������܂����B��Ƃ͊��ɐi�s���Ă���܂��B

������̃v�������[�h�́A�V�Ԃ���P�S�N��葱���Ă���Ƃ̎��ł����A�I�[�i�[�l�̑�̂��C�ɓ���Ƃ̎��ŁA����������ԂŌ��݂ł��i�ו��܂Ńs�J�s�J�ł��j�B�ƂĂ��P�S�N�o���Ă���Ƃ͎v���܂���c�B���Ȃ݂ɂ�����͐�t����̌䗈�X�ɂȂ�܂��B

���T���ɂ���t����A���t�@�P�S�V�i�G�A���t���Z�b�g���t���j�̌䗈�X���ɗ\��ŁA���݃��[���ł̐i�s���̂��b�ł͈��m���������Ă��邩���m��܂���B�F�l�䑫�J���|�����Đ\���������܂���c�B

���Ȃ݂ɓ��X�ɗ�������́A���݂̍H��Ɉڂ��Ă���͂��ߏ��̕����O���i�s�}�X�j�͑����Ȃ�܂������i�ʂ�ɖʂ��Ă��邨�A�ł��ˁj�A��͂�߂��̕��͏��Ȃ��ł��B�s���ł͐��c�J�̕��������ł����A����ł��߂���ł͂���܂��c�B���ۛ��L�������܂��B

����̃v�������[�h�́A�ǂ��炩�ƌ����Ɓu���́v�ł͖����A�O����C�ɂȂ��Ă����ӏ��̏C���ɂȂ�܂��B�C���ӏ��Ƃ��ẮA�u�t�����g�o���p�[�v�u�t�����g���b�v�X�|�C���[�v�i�J�[�{���t�@�C�o�[�j�A�u�}�b�h�t���b�v�v�u�����o���p�[�T�C�h�X�J�[�g�v�ɂȂ�܂��B

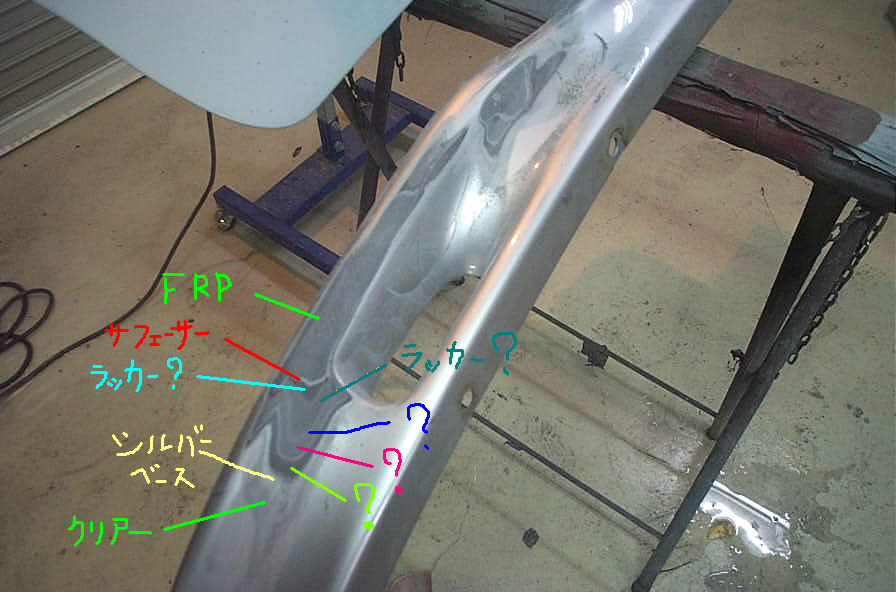

���Ȃ݂ɖ{�����b�v�X�|�C���[�̊�����C�����悤�Ƃ��ďd��Ȏ������o���܂����B������̃X�|�C���[�͂S��قǓh��ꂽ�`�Ղ�����̂ł����A��ԍŏ��ɓh���Ă���K�����^�F���ǂ������Ɠh���́u�A�N�������b�J�[�v�̖͗l�ł��B����̓}�Y�C�ł��c�B���̏�ɒʏ�̃E���^���h���i��t�j���h���Ă���̂ł����A����̓^�u�[�ȍ�Ƃł��c�B�ǂ��`�a���Ȃ������Ǝv���܂�����B

���R���̏ォ��h���ɂ͂����܂���̂ŁA�S�Ĕ����v���܂��B��������������S����������o��͂��Ă���܂����̂Ŗ�肠��܂��A���Ƃ��Ắu�y�[�p�[�����ށv�ł��B�h����������Ƃ̖��C�M�œ���Ă��܂��̂ŁA�y�[�p�[�i�������j�������Ƀ_���ɂȂ��Ă��܂��܂��i�g�����ɂȂ�Ȃ��Ȃ�܂��j�B�����z��O�ł������A�d�オ��Ɋւ��Ă͓��ɖ�������܂���̂Łi�S�Ď�菜���̂œ�����O�ł����j�����S�������B

�����܂ł܂����Ԋ|����Ǝv���܂����A�����������X���҂��������B

2006/03/17

|

| |

|

-79- �A���X�g����

��ς��҂����v���܂����B���Ɋ����ł��B

�I�[�i�[�l�ɂ͊��ɘA���ς݂ŁA�������É�����V�����ɂĎ��ɗ�����\��ł��i���ߑO�P���ő�J�~���Ă��܂����c�j�B�䑫�J���|���v���܂��i��d�h��ŊԈ�����g�����ł��傤���c�B���s�������܂���j�B

�V��₲�s���ȂǁA�ύX������܂��������ł��\���܂���̂Ŗ����Ȃ���Ȃ��ʼn������i���̓��L������Ȃ������m��܂��c�j�B

����ł͖����A�������C�����Č䗈�X�������B

2006/03/17

|

| |

|

-78- �W���K�[�w�j�q�@�{�h�芮���i���Ă��܂��j

���������ς��҂������Ă���܂��B�{���{�h�芮���v���܂����B�ߌ�U�����炢�œr���J���~���Ă��܂������A�g�p���Ă���G�A�[�͎��C�͋����I�ɏ������Ă���܂��̂Łi�G�A�[�h���C���[��@�|���ł��j�d�オ��ɖ��͌�����܂���B�����S�������B

�g�����N�g�b�v�̌㕔�Ƀ����X�|�C���[�i������A�[�f�������Ǝv���܂����j���t���Ă��āA���ꂪ�ڒ��܂ł��Ă���悤�ł���ΊO�����Ƀg�����N�㕔���ʂ݂̂ōς܂����ƍl���Ă���܂������i�ی���ƂȂ̂Ŏd�オ��D��őI�����Ă��܂��j�A�{���g�i�R�{�j�ł̌Œ肾�����̂Ŗ�薳���O���܂����B�ЊO�i�̏ꍇ�A���X�ڒ��܂��t���Ă��鎖������܂����i�O��Ĕ��ł�����ɂ͂����Ȃ��̂Łc�j�A���̏ꍇ�ŊO���ۂɂ̓p�l�����{�R�{�R�ɂȂ��Ă��܂��P�[�X������܂��B���Ԃ���J�b�^�[��s�A�m���������Y��ɃJ�b�g�o����Ηǂ��̂ł����A���\��ςł��B����̂悤�Ƀn�C�}�E���g�X�g�b�v�����v���t���Ă���Δz�����ꏏ�ɐ�Ă��܂��܂����c�B

��قǂ̃A�E�f�B�[�̉ӏ��Ő��������܂������A�̂̃W���K�[�͖�������ł́u�e���b�v�Ƃ������������ł������A���s�^�̃W���K�[�w�^�C�v��r�^�C�v�ł͂����ł͂���܂���B������������̂w�j�q�͉��N�̃c���c�����������ł��B���s�w�i���c���c�����������ł����A������������������̔��ł��B���Y�䐔�I�ɐ������C�����Ⴄ�̂��Ƃ͎v���܂����A�V�Ԏ��łǂ̂悤�ȍH���ɂȂ��Ă���̂��m�肽���ł��B�ǂȂ��������m�̕�������ΐ������������i���Ȃ݂ɂw�j�q�͍��߂ĐG��܂��̂Łc�j�B

���Ȃ݂ɉ摜���Ԋۂ̕����ɂ̓e�X�g�s�[�X�i�S���j�̃v���[�g���\���Ă���܂��B�ȑO�������܂������A����͓��X�́u�h���J���e�v�Ȃ�A�C���̍ۂ̍�Ɠ��e���L�^���Ă���J���e�ɓ\��t�����ĕۑ����镨�ł��i���X�Y��Ă��܂���������܂��c�j�B�g�p�����ޗ����Ɠ��e�A��Ɗ��⒲�F���Ɏg�������F�i�f�[�^�ȊO�̕��Ȃǁj�A�Ƃɂ����C�t�����������菑�����Ă���̂ō������ɂȂ��Ă��܂��Ă��܂����A�ł����ɗ��͍̂ē��Ɏ��́u���F�v��Ƃł��B����̃W���K�[���f�[�^��ł̓z���C�g�p�[���̂ݍ�������Ă��܂����A���ۂɂ̓��b�h�p�[����O���[���p�[�����g���Ă���Ǝv���܂��i���ێg���܂����B�O�̃����W�������ł������A�p���Ԃ͂��̃p�^�[���������ł��c�j�B

�����͊����d���Ƃ��Ĉ�����G��Ȃ��\��ł��B���T���̊����͓�������m��܂��A�d�オ��\�肪���܂�܂����玖�O�ɘA�������Ē����܂��B�d�オ��܂ł������X���҂��������B

2006/03/17

|

| |

|

-77- �`�t�c�h�@�`�S���S���@�{�h�芮���i���Ă��܂��j

��ς��҂������Ă���܂��B��������{�h�芮�����Ă���܂��B�Y��Ɏd�オ�����Ǝv���܂��i��ɂ���Ď��̌�����͎d�オ��Ɋւ��Ă͌�����܂���̂ť���j�B

�o���p�[�͐V�i�����ŁA���n�̓v���C�}�[���h�z���ꂽ���ł��B�O���Ԃ̏ꍇ���ꂪ��ʓI�ŁA���Y�Ԃ̂悤�ȐF�̕t�����i�h�����ꂽ��Ԃ́j�u�J���[�h�o���p�[�v�Ȃ�ݒ�͒ʏ킠��܂���i�{���ł͂���܂��j�B����͋��炭�ɊǗ��̗��R���炾�Ǝv���܂��B

�b�͂���܂����A�S���t�T�̓h�A�A�E�^�[�p�l���i�h�A�̊O�̍|�p�l���ꖇ���w���܂��j���{���g�ŕt���Ă��邻���ŁA�h�A�̉��݂̏ꍇ�̓A�E�^�p�l���݂̂̌����őΉ����邻���ł��B�̂͂��ꂪ���ʂ̍�Ƃ������炵���̂ł����A�ŋ߂ł̓h�A�p�l���ꖇ���������ʂł��B�ʏ�h�A�A�E�^�[�p�l���͎��������ɐ܂荞�܂�Ă���̂ŁA�܂荞�ۂɊO�p�l�����c��ł��܂��A����Ă��Ȃ��Ɠ�������ł��i���͂������������܂��c�j�B������S���t�T�ł̓{���g�݂̂ł̌Œ�Łi�m���W�{�ƕ����܂������c�j�A�����ȒP�ɒE�����\�ɂȂ��Ă���Ƃ̎��ł��B���ɐF���h���Ă���J���[�h���i�ł���A�����u�����ԓh�����v�͕K�v����܂���B������͖����Ȃ�E�Ƃł��ˁc�i�̃T�^�[�����o�����������b��ɂȂ�܂������S�R��薳�������ł��ˁc�j�B

�A�E�f�B�̔��i�N���A�[�̐V�Ԕ��j�͎��I�ɂ͈�ԍD���Ȕ��ŁA�ŋ߂̓h���ł͑����ǂ��o�����h�蔧���Ǝv���܂��B�u�v�n�̃S���t������Ɏ��Ă���̂ł����A�Ԏ�ɂ���ăo����������悤�Ɋ����܂��B���̓_�A�E�f�B�͈��肵�Ă��܂��i���I�����ł��j�B

�̂̃W���K�[�̂悤�ɒP�ɔ����u�c���c���v���Ă���̂ł͖����i���s�^�͂�����ƈႢ�܂��j�A�L�`���ƃ��E���h�i���̓ʉ��j���K���I�ɕ��сA����ł��čL���`�����Ă��܂��B�W���K�[�̏ꍇ�A�V�Ԏ��ɑ����̃|���b�V�����s���Ă���i�����j�Ƃ̎��ŁA���̂悤�ȃc���c�����������ł��i���ꂪ�W���K�[�́u����v�ł��������Ǝv���̂ł����j�B�A�E�f�B�[�͓h�蔧�Ńc���c�����Ă��܂��i�\��������ł�����j�B

���Ȃ݂ɍ���̃A�E�f�B�[�ł́A�I�[�i�[�l�̂���]�Łu�����o���p�[�̕ی�V�[���v�삵�Ă���܂��B�������Q�b�W�X�y�[�X����̕��i�̏o������Ńo���p�[�㕔�������炯�ɂȂ�̂�h���ׂ̕ی�V�[���ł��B�ǂ��������镨�ł̓A���~�v���[�g���̕��Ȃǂ���܂����A����̓|���V�F�̃N�H�[�^�[�p�l���ɒ����Ă���ϖ��C���ɗD�ꂽ��p�̃N���A�[�V�[�g�Ō^����쐬���܂��B����H�����Љ�܂��̂Ő���y���݂ɂ��҂��������i�c�h�x�ł��\���o����͈͂��Ǝv���܂��B���Y�݂̕�����Q�l�ɂ��Ă݂ĉ������j�B

2006/03/17

|

| |

|

-76- �W���K�[�w�j�q�@�g�����N���b�h����C��

�W���K�[�w�j�q�̓g�����N�ɂ���̉��ݑ���������A�f���g���y�A�ŏC���o���������őΉ������������̂ł����A��ɂȂ��Ă���ӏ��ōH��͂����A�p�e���g���Ă̏C����I�����܂����B�i�摜�E�����f���g���y�A�̃c�[���ŁA��ɂȂ��Ă���ӏ��ɂ͂���ȋȐ��̃^�C�v���g�p���܂��j�B���������b�ɂȂ��Ă���f���g���y�A������ɂ����k�����̂ł����A�u���J���邵���Ȃ��ł��ˁv�Ƃ̎��������̂ŁA����ł���ƃp�e�ł̑Ή��ɂȂ�܂����B�f�����b�g�ƃ����b�g���l������ł̔��f�Ō�����܂��B�����������������B

�K�F�̓h���́u���b�h�u���E���v�ŁA���̏�Ƀp�e�A�����Ă��̌�E�H�b�V���v���C�}�[�h�z�A�v���C�}�[�T�t�F�[�T�[��h�z���܂��i���܂����j�B

���Ȃ݂ɉ摜���Ԃ����C���̉ӏ��ɂ��Ă����������\�[�������̂ŁA��������T�t�F�[�T�[�h�z�őΉ����Ă��܂��B

2006/03/17

|

| |

|

-75- �W���K�[�w�j�q�o���p�[�{�h�蒼�O

�����ӏ��ȊO�ɂ��������������̂ł�������ꏏ�ɏ������A�T�t�F�[�T�[�h�z�͈͂͑��߂ɂȂ��Ă���܂��B

���Ȃ݂ɍŏ��̑����̏�ԂŁA�o���p�[��������ăT�C�h�����c��悤�ȏ�ԂɂȂ��Ă���܂������A����̓o���p�[���ό`���Ă�����ł͖����A�Œ�ӏ�����Y���Ă��������ł����̂ŃI�[�i�[�l�����S�������B����I�[�i�[�l�ɂ����b���܂������A�e�q�o�̓����Ƃ��ẮA�u�d���v�ɂȂ�̂ł����A�t�������Ɓu�_��������v�ƂȂ�܂��B�ʏ�̃v���X�`�b�N���o���p�[�̑f�ނ̓|���v���s������|���E���^���̉������ŁA�_�������̂ʼn����Ă����ɖ߂����肵�܂����i���������ƕό`������Ȃ��Ȃ�܂��j�A�e�q�o�̏ꍇ�͊���܂��B���ꂪ���ȏ��ł�����B

���̃A�[�f�����̃o���p�[�̏ꍇ�A�����̃��[���z�[�X�����g�i�o���p�[���Œ肷��u���v�ɓ����镔�i�B���̃W���K�[�̓v���X�`�b�N���ł��j�𗘗p���Ă���A�{�f�B�ƌŒ肳���v�̉ӏ��͂������S�ӏ��Łi�e�q�o�ЊO���i�̏ꍇ���ꂪ���ʂł��c�j�A�Œ肳��Ă��Ȃ��ӏ����Y���Ă��܂����̂Ńo���p�[�̃T�C�h���c��悤�ȏ�ԂɂȂ��Ă��܂��Ă����̂ł��i���������ł����܂���j�B

���ɉ�����{�f�B�ɉ��g�݉����킹���s���Ă���̂ŁA�h��I����Ă���̓X���[�Y�ɕt���悤�ɂȂ��Ă���܂��B�����܂ł͂��������|����܂��������������X���҂��������B

2006/03/16

|

| |

|

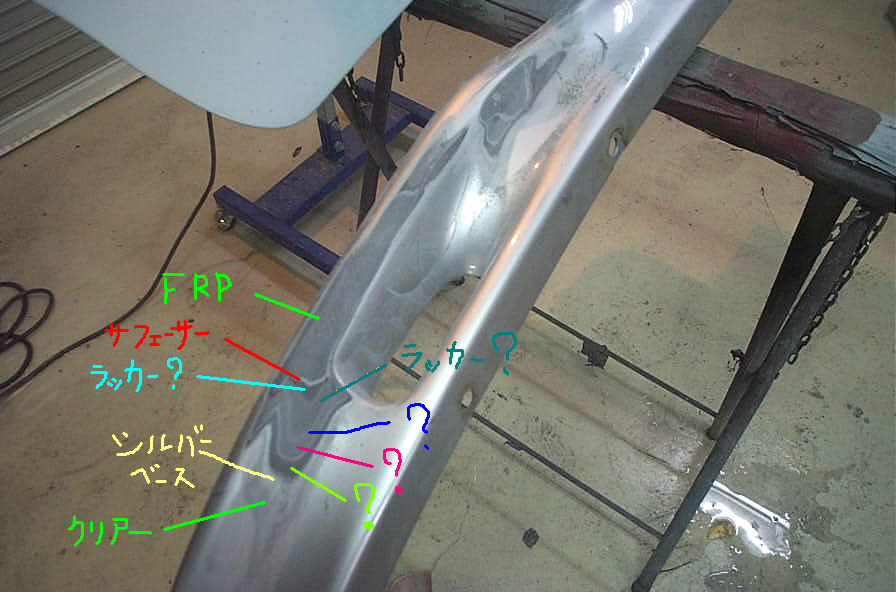

-74- �W���K�[�w�j�q�@�`�q�c�d�m�����o���p�[����C���i�e�q�o�j

��ς��҂����v���܂����B���͐�قǖ{�h�芮�����Ă���܂��B�A�E�f�B�`�S����������h��I����Ă���܂��B�����Ȃ�i�s���i��ł��܂��Ă����܂���B

�Ȃ̂œr����Ƃ̏Љ�ɂȂ�܂��B

����̃W���K�[�w�j�q�́A���Ԓ��Ɍ㕔��������Ă��܂��A�����o���p�[�ƃg�����N���b�h�ɑ������܂����B�g�����N�͏��X�̉��݂Ȃ̂ł����A�����o���p�[�̓q�r������A�o���p�[�T�C�h�͎�Y�������Ă��܂��Ă�����Ԃł��B�̈ӂł͖����ɂ��Ă������s�ׂł��c�B

�e�q�o�p�[�c�̏C�����@�Ƃ��āA�u�T��v�͂�������ł��B�Q���R�[�g�i�t�@�C�o�[�@�ۂ̏�ɓh���Ă���|���G�X�e���n�̓h���B�]��D���ł͂���܂���c�j�݂̂̑����ł����藎�Ƃ������ōς݂܂����A����̂悤�ɑ@�ۂ��j��āi����āj���܂����ꍇ�A���̏ォ��p�e��h�邾���ł͌�ɂ܂����ꂪ�o�Ă��܂��܂��B�������ォ��t�@�C�o�[��\��t���Ă��܂��Ɛ��K�̃��C�����������Ȃ��Ă��܂��܂��B�Ȃ̂ō���̂悤�ȁu����v�̏C�����@�Ƃ��ẮA���ꂽ����������Ă��܂��܂��B�摜�ɂ���悤�ɑ�����������������Č����J���Ă��܂��܂��i�w�i�������Ă����܂���c�j�B

�����Č��̉ӏ����e�[�p�[��Ɍ������ɂ₩�ȌX���`�����܂��B

�����ĕ\����K���e�[�v��\��A������t�@�C�o�[�}�b�g�ƃ|���G�X�e�������i�����j��\��t���܂��i���x����������ׂQ���j�B�f�ނ͐V�i���Ɠ��������g�p���Ă���̂Ō����ڂ�����Ȃ��Ȃ�܂��B

�����ė����d��������\�̃K���e�[�v�����A���̕������������t�����āA���̑傫������傫�߂Ƀt�@�C�o�[�}�b�g���ēx�\��t���܂��B���v�R���ɂȂ�܂��B

�\���d�������炠�Ƃ̓p�e�̏����ƕς��܂���B���̌ド�C�����`������ׂɃp�e��h�z���������܂��B�ʏ�������Ƃƕς�肠��܂���B

2006/03/16

|

| |

|

-73- �A�E�f�B�`�S�@�A���_�[�J���[�h�z

�����ăA���_�[�J���[�h�z�̎d�オ�肪������ɂȂ�܂��B�ꌩ���đ��������ӏ����ʉ������d�オ��ł͖����̂ŁA����N���Ɍ����Ă��C���������͉����Ǝv���܂��i����������鎖�ł͂���܂���̂Łc�j�B

�\���͖����T�t�F�[�T�[�̓h�z�܂Ŋ������Ă���܂��̂ŁA�����Łu�Q�����v�ɓ���A���T���X�ɃN�H�[�^�[�K���X�̎��O���A�����Ĕ��ɂ͖{�h��\��ƂȂ��Ă���܂��B�d�オ��y���݂ɂ��҂��������B

2006/03/12

|

| |

|

-72- �A�E�f�B�`�S�@�A���_�[�J���[�쐬

��قǃE�H�b�V���v���C�}�[��h�z�����N�H�[�^�[�p�l�������́A�u�V�Ԏ��̃v���C�}�[�v�̓h�F�ɍ��킹���F���쐬���܂��B

�����Ȓ��F�ł͖����̂ŁA�ȒP�ɁA�u���b�N�E�I�[�J�[�E���b�h�I�L�T�C�h�E�z���C�g�̎l�F�Ŗڒ��F�ō쐬���܂��B

�ʏ�S���ڂɕt���Ȃ��ӏ��Ȃ̂ŁA���̉ӏ��ł���E�H�b�V���v���C�}�[�h����ςȂ��ł���薳���̂ł����A�I�[�i�[�l�ɂƂ��Ă͌����Ȃ��ӏ��������C�ɂȂ�Ǝv���܂��̂ŁA���̈ӌ���ی�������ɓ`���A��p�͕ی�������ɕ��S���Ē������Ƃ����Ē����܂��B

����A�����o���p�[�̑����I�ɂ��A�ی�������̉��߂ł���u�C���v�ł̏C�����@���I�������̂ł����A�I�[�i�[�l�̋������v�]�ɂ��u�����v���F�߂��܂����B�ʏ�A������L�ɂ��f�ڂ��ꂽ�}���l���̂悤�Ɂu�Ε��P�O�O���ی��v�ł��������x�̂킪�܂܂��ʗp����̂ł����i�����Ă킪�܂܂ł͂���܂���ˁB����v���܂����j�A����̕ی�������̑Ή��ɂ͎������������Ă���܂��B�I�[�i�[�l�̓w�͂����������ʂƂȂ�Ǝv���܂��B�����l�ł����B

�Ȃ̂ʼn摜�ɂ���u�V�Ԏ��̃v���C�}�[�����̍Č��v���ی�������ɔ�p��F�߂Ē������A�Ƃ̔��f�ł���܂��B���Ȃ݂ɋ��z�ɂ��ā��S��O�O�O���炢�ł��傤���c�B

2006/03/12

|

| |

|

-71- �A�E�f�B�`�S�@�T�C�����T�[�p�b�h

���ꂪ���́u�T�C�����T�[�p�b�h�v�ɂȂ�܂��B�����ɂ��R�������ȑf�ނł�����B

�ŋ߂̎Ԃɂ͔�r�I�����g�p����Ă��܂����A���[�J�[������������R���Ƃ��l���Ă����Ηǂ��̂ł�������B

2006/03/12

|

| |

|

-70- �`�t�c�h�@�`�S�@����ӏ��p�l��������

����i�@���j���s�����E�N�H�[�^�[�p�l���̗����̏������s���܂��B�X�^�b�h�̎g�p�ɂ��u�Ă��v�ƁA�����Ắu�h���[�v���C�ꂽ�ׁA���h���i�����͐V�Ԏ����v���C�}�[�̂ݓh�z�j�̕����I�ɍ|���I�o���Ă���ׁA�����ʂ�h�K�������s���܂��B

���F���ӏ����E�H�b�V���v���C�}�[��h�z�����ӏ��ŁA���̏ꏊ�Ɂu�T�C�����T�[�p�b�h�v�Ȃ�X�|���W��̖h�U�ނ��\���Ă���܂����B

������������̂܂ܕ\����X�^�b�h�n�ڂȂǂ̉��g����Ƃ�����ƁA���̃T�C�����T�[�p�b�h�͔R���܂��B�R���Ȃ��܂ł��ł����肵�āA�ԓ��ɏł��L���������c��܂��B�������b�ł́A�ł��ĉ������Ă����ԂŁA�h�A���J�����u�Ԏ_�f�����肱��Ŏԑ̂��R���Ă��܂��Ȃ�Ď������邻���ł��B���蓾�Ȃ����ł��i�����Ă͂Ȃ�Ȃ����ł��j�c�B

�l�p���}�X�L���O���Ă���ӏ��́A������ƃS�����ۂ��h�U�V�[�g�ŁA����͔������K�v�������̂Łi�������ƃ{���{���ɂȂ��Ă��܂��܂��j���̂܂܂ɂ��Ă��܂����A�����͎��t���āi�@���āj���Ȃ��ӏ��Ȃ̂Ń}�X�L���O�ōs���Ă���܂��B

2006/03/12

|

| |

|

-69- �~�j�@�}�[�N�U�@������h������

����͉������S�ēh������K�v������ׁi������̋��h�����w�ǔ��������ׁj�A���t�g�Ŏ����グ����Ԃł̓h���ƂȂ�܂��B

�u�[�X���ł̓h���ł͖����̂ł����A���̃X�y�[�X�̂ݗ����ɖh���V�[�g�����菄�炳���̂ŁA���Ƀr�j�[����~���A�ሳ�K���̎g�p�ł���Ύ���ɓh����U�������h����Ƃ����s�o���܂��i��Ǝ҂ɂƂ��Ă͍��Ȃ̂ł�������j�B

�܂����Ԍ����ď��̒��ւ��A�T�C�h�V�F���̈ڐA�ȂǏЉ�����Ǝv���܂��B�y���݂ɂ��҂��������B

2006/03/12

|

| |

|

-68- �A���X�g�{�h�芮������

�����Ė{�h�肪�����������_�ł��B

����f�ڂ����ʂ�A���̃t�����g�t�F���_�[�i��C����j�ւ́u�{�J�V��Ɓv���s���܂������A�t�F���_�[���Ƀx�[�X�R�[�g���h�z����Ă���̂̓g�b�v���̂݁i���T�Z���`���̉ӏ��j�ɂȂ�܂��B�N���A�[�͖ܘ_�p�l���ꖇ�h�z���Ă���܂��B�t�����i���ܘ_���O���ς݂ł��B

�V�ԓh�������܂��Ă��Ȃ��i�B�����Ă��Ȃ��j�ȏ�A���ʂ̐F�Ⴂ���N���Ȃ��悤�ɁA�{���l�b�g��h���Ă��鎞�̃x�[�X�R�[�g���t�F���_�[�ɔ�Ȃ��悤�A�ŏ��̓t�F���_�[�S�Ă��}�X�L���O��������ԂŃ{���l�b�g�̂݃x�[�X�R�[�g�h�����������܂����B

���̕��@�͗אڃp�l���̔����r�炳�Ȃ��ׂɗǂ��s�����@�Ȃ̂ł����A���I�ɂ͖{���͗]��D���ł͂���܂���i�ƌ���������S�����܂���j�B���݃��C���Ŏg���Ă���X�^���h�b�N�X�i�f���|���̎g�p�p�x�͔��ɒႢ�̂ł��j�ł́A�x�[�X�R�[�g�̔��r�ꂪ���ɏ��Ȃ��d�オ�肪�\�ł��B�Ȃ̂œh����ƒ��Ƀ}�X�L���O�����鎖�ɂ���Đ�����u�z�R���̔����v�̃f�����b�g�͔������܂���B�{�h�莞�͋ɗ̓X�g���X�����s�����鎖����ɍl���Ă���܂����A����͑��ɏd�_�������Ȃ��Ă͂Ȃ�܂���ł����̂Ńt�F���_�[���}�X�L���O����K�v������܂������A�d�オ��͖�薳���o�����Ǝv���܂��B

2006/03/12

|

| |

|

-67- �A���X�g�@�{���l�b�g���n����

��������f�ڑ�ς��҂����v���܂����B���͊��ɓh��I����Ă���܂��B���É����炲���X�̃A���X�g�ɂȂ�܂��B

�{���l�b�g�̔��̈�a���̌���������܂����B�P�Ɂu�h�蔧�v���������������Ŗ����A�N���A�[�̓h��߂��ɂ��u�傫�Ȃ��˂�v�܂ł��������Ă���܂����B���炭�h��ꂽ�͈̂��ł͖����Ǝv���܂��B���I�����Ƃ��ẮA�u�������̏�Ɉ�������h��d�˂��v�̂ł͖����ł��傤������B

����̗l�ȁu�Ђǂ����r��v�̏ꍇ�A���n�����Ƃ��Č���̔����ɂ��Ȃ���Ȃ�܂���B�ʏ�̔��ł���Ύ茤�����A�����̓S�����̓��Ĕ����ĂČ������܂����A�����܂ō����ꍇ�́u�u�v���g���đf�n����������K�v������܂��B�����u�~���[�t�B�j�b�V���v�̏�Ԃł��B������ؖ����A���̗l�ȕ\�ʂɂ��܂��B�A���Ԃ̃J�X�^���J�[�Ȃǂŗǂ��g�����@�ł��B

�摜���ۂ̕������A�u�i���W�O�O�j�ĂČ������n�߂̏�ԂŁA�����ȓu���g���Č����ƁA���̂悤�Ɂu�܂���v�ȏ�ԂɂȂ�̂͑f�n���u�ʉ��v���Ă���ׂł��B�������Ŗ����u���C���v���̂��̂�����Ă��܂��Ă��܂��c�B������������Ă����Ɖ摜���ۂ̏�ԂɂȂ�܂����A�����͂������W�O�O�̃y�[�p�[�ڂ������Ă���̂ŁA���̌�茤���Ł��W�O�O�����P�O�O�O�����P�Q�O�O�Ɛ[�����������Ă����܂��B���Ǝ҂̕��ł���Ή���Ǝv���܂����A�V���o�[�h�F�Łu�u�v�Ȃǂ��g�����X�N�͑����Ȃ��̂�����Ǝv���܂��B

�����{���l�b�g�̓T�t�F�[�T�[�̓h�z��K�v�Ƃ��Ȃ����n�������o���܂������A�{���l�b�g�ꖇ�̔������ł��悻�T���Ԃ͔�₵�܂����B���A�ŗǂ��h�蔧�i�V�Ԕ��j���Č��o�����Ǝv���܂��B�y���݂ɂ��҂��������B

2006/03/12

|

| |

|

-66- �t�B�A�b�g�o���P�b�^�@�@�{�h�芮������

�{�h�肪���������������_�ł̉摜�ł��B��r�I�u�e���e�����v�̋����V�Ԕ��ł����̂ŁA����ɍ��킹�đ傫�߂̃��E���h�i�e���e���������j�Ɏd�グ�܂����B�Y��ɏo�����Ǝv���܂��B

��肾�����̂́u�F�v�i�x�[�X�R�[�g�j�ŁA�ȑO�̕�C���ł̒��F��Ƃ͍s��Ȃ������̂��A�t�F���_�[�O���ƌ���ł͑S�R�F���Ⴂ�܂�������B�t�F���_�[������{�f�B�S�̂̓h�F�i�V�Ԏ��̐F�j�ɍ����Ă����̂Ŗܘ_������ɍ��킹�A������̖����������ꂽ���Ǝv���܂��B

�d�オ��y���݂ɂ��҂��������B�܂������d�����I��点�Ă̂��A�����҂����Ă���܂��i���ɋ}�����Ă����ł͌�����܂���̂Łj�B

2006/03/12

|

| |

|

-65- �t�B�A�b�g�o���P�b�^�@�@�E�H�b�V���v���C�}�[�h�z���

��������f�ڂ��x��Đ\���������܂���ł����B���ɑS�Ă̍�Ɗ������Ă���܂��B�܂��I�[�i�[�l�͓��{�ɋA�������̂͐�ł����A�d�オ��y���݂ɂ��҂��������B

������̃o���P�b�^�A�o���p�[�ƃt�����g�p�l���̃��C������������Ă����̂Łi�t�����g�p�l���̍|������Ȃ������ł��j�A�����ƁA�p�e��Ƌ��Ƀo���p�[��t���Ă͊O���ăp�l�����C���A����𐔏\��J��Ԃ��Ă悤�₭�v���C�}�[���T�t�F�[�T�[�h�z�Ɏ���܂����B

���͐���A�ی�������i�A�W���X�^�[����j���ēx�ԗ������ɗ��܂��āA�u�@���Ē������́H�Y��ɒ���܂����ˁB��ς������ł���c�v�ƈꉞ���J�߂̂����t�����܂������A�t�����g�p�l���̌`���A������Ɓi�h���[�j�̎��R�x�����������̂ō�Ƃ͂��Ղ������̂ł��B

2006/03/12

|

| |

|

-64- �W���K�[�w�j�q�@����

����������ɓ��ɂ��Ă���܂������A�f�ڒx��Ă���܂����B����͌䑫�J�����L�������܂����B

����̓������ē�������A�`�q�c�d�m���e�q�o�o���p�[�ɋT�����Ă��܂��܂����c�B�C�����@�Ƃ��ẮA�o���p�[���������������̂ł����i��������ی���ƂȂ̂łƂɂ����d�オ��D��Łj�A���ݍ����ɖ����A�܂��i�V�i�j�e�q�o���i�̏o������肩�ł͖����̂ŏC��������@�Ői�s���Ă���܂��i���ɃI�[�i�[�l�����̏�ł��j�B

���N��育�A�������Ă���܂����A���t�@�P�S�V�I�[�i�[�l�̃G�A�����i�ꎮ������͂��A�{���I�[�i�[�l�ɂ킴�킴�䗈�X�������i�m�F���Ē������̂ł����A��͂�i�V�i�j�e�q�o���i�̏o���̈����ɋ����Ă���܂����B���^���g�p���Ȃ��e�q�o���i�ł́A�ǂ����Ă��o����͗]��ǂ������̂����ʂ��Ƃ��v���܂����A���I�ɂ͂e�q�o���i�́u�������Ȃ��́v�I�Ȋ����������ł��c�i�������m�h�r�l�n���△�����͌��\�ǂ��ł��j�B

�������e�q�o���i�̂��̑f�ނ̓����Ƃ��āA�傫�ȏC���ł���r�I�V�i��ԂƓ����悤�ȍ�ƕ��@�ŏC���o���鎖���ǂ��_�ł��B�����ł͖����A�C���ɂ���ăf�����b�g���������b�g������悤�Ȏd�オ��ɂȂ�悤�w�͒v���܂��̂Ŋ����܂ʼn����������X���҂��������B

2006/03/12

|

| |

|

-63- �A�E�f�B�`�S�@�p�e��Ɗ���

�ɗ́u�v�i�X�^�b�h�j�͎g����������܂���ł������i�I�[�i�[�l�̊�]�ł�����܂��j�A���ɍ|�i���炭�����͍|�j�������L�тĂ������߁A�ǂ����Ă��u�i��v�̍�Ƃ��K�v�ɂȂ�A�\�������̂݉��g���܂����B�����ʂ藠�̖h�K�������s���܂����̂ł����S�������B�܂��p�e�������ςƎv���܂��̂Łi���ۂǂ�ʂȂ̂��͌v�鎖���o���܂���c�j���S�z�������o�������Ǝv���܂��B

���̏����͌�ɐ����v���܂��B

2006/03/12

|

| |

|

-62- �A�E�f�B�`�S�@����i�@���j����

�T�[�o�[��Q���悤�₭���������悤�Łi���݂`�l�S�F�P�Q����j�A�������L�f�ڂƂȂ�܂��B��ς��҂����v���܂����B���݂̐i�s�Ƃ��Ă̓T�t�F�[�T�[�h�z�܂Ŋ������Ă���܂��B

��x���b�h�u���E����h�z��A�������Ă͒@���Ă̍�Ƃ��J��Ԃ��Ă��邤���ɍŏ��ɓh�������b�h�u���E�����w�ǖ����Ȃ��Ă��܂����̂ōēx���b�h�u���E���̓h�z�ɂȂ�܂��i�摜���̉ӏ��̂ݎc��j�B�摜�͂��̒��O�̏�Ԃł��B

������̃A�E�f�B�͍w������Ă���܂��P�O�O�O�L�����������s���Ă��炸�A����̎��̂ł͎ԗ��݂̂Ȃ炸�A�I�[�i�[�l�̐S���������̒ɂ݂̖͗l�ŁA����̏C���Ɋւ��Ă��F�X�Ƃ��Y�݂ɂȂ������Ǝf���Ă���܂��B����Ȓ��œ��X��I��Œ��������͔��ɗL����ŁA����ɉ�����ׂ��A�d�オ����Œ�����l�w�͒v���܂��̂ʼn��������܂ō����炭���҂��������B

2006/03/12

|

| |

![jpg�摜 �~�j�@�}�[�N�U�@�^�]�ȓ\��t���p�t���A�p�l��(img61.jpg)](././img61.jpg)

|

-61- �~�j�@�}�[�N�U�@�^�]�ȓ\��t���p�t���A�p�l��

��قǂ̃t���A�p�l�����������I�������Ԃł��B�\��t���Ă���t���A�[�S�̂�Z�߂ăG�|�L�V�n�v���C�}�[�œh�z����̂ł����A���̂܂܂̏�Ԃł͒����Ɏ_���i�K�̔����j���Ă��܂��̂ŁA���̎��_�ł͌y���E�H�b�V���v���C�}�[��h�z���Ă����܂��B����������J�����������Ƃ��Ă��A���̍�Ƃ��s���̂ƍs��Ȃ��̂ł͍��㑊�������o�Ă���Ǝv���܂��B���ꂭ�炢�u�K�v�̔����͑����̂ł��c�B

���Ȃ݂ɐ���A����ȑ��̃t���A�[��\��t�����ۂ̍H�@�Ƃ��ĂR�l�Ђ́u�p�l���{���f�B���O�H�@�v�Ɛ������܂������A�X�|�b�g�n�ڂp������Ƃ́u�E�F���h�{���f�B���O�H�@�v�Ƃ��������Ȗ��̂�����܂����B�T�C�h�V�F���i���b�J�[�p�l���j��R�A�T�|�[�g�i�t�����g�p�l���j�̂悤�ȁu�\�����ʁv�̏ꍇ�͂������K���s�����Ɛ������Ă���܂��B

�܂����������b�ɂȂ��Ă���I�[�g�T�v���C���[����i�h��������j���R�l�Ђ��畷�����b�ł́A�p�l���{���h���d������O�ł�����̉ӏ��ł��X�|�b�g�n�ډ\�Ƃ̎��ł��B�킴�킴�X�|�b�g�n�ڕ��������K�v�������Ƃ̎��ł��B����͔��ɗǂ������܂����B����ɗ��z�ɋ߂��Ȃ�܂��B

�������낻��������鎞�Ԃł��c�B�]���Ԃ���������t���A�[�p�l�����A�ȑO��������C���Ă��܂����悤�Ō��\�{�R�{�R�������̂ł����A�������Ă͒@���Ă��邤���Ɋy�����Ȃ��Ă��܂������Ƃ����Ԃɖ钆�i�Q���j�ɂȂ��Ă��܂��܂����c�B

�Ȃ�Ƃ��^�]�ȑ��̃t���A�[�p�l����\�鏀���Ƃ��āA�v���C�}�[�����܂Ői�߂��������̂Œ����Ȃ��Ă��܂��܂������A���ɗ��T�ɂ̓t���A�[���\��t���o�������ł��B�������܂��T�C�h�V�F�����c���Ă��܂����A�^�C���n�E�X�̌����ǂ��Ȃ��Ắc�ł��B

���������t�g�������Ė{���ɏ�����܂����B���̃~�j���C������ɂ������čw���i���[�X�ł��c�j�����̂ł����A���ɖ𗧂��Ă��܂��B�t���A�[���ォ��\���āA�����ɉ�����̍�ƂɈڂ��̂ō�Ɛ������ɗǂ��ł��B

���̃~�j�����t�g����~�肽��u�l�n�s�t�k�v�̃I�C��������t�̃T�C�g�����J�������Ǝv���Ă���܂��i�����쐬�����Ă��܂��c�j�B

���Ȃ݂Ɂu�v���t�B�b�g�C���[�W�v�̃t���b�V��������V���ɍ쐬���Ă����肵�܂��B���Ɉ�N�ȏ�O�������Ă���̂ł����A�r���Ŏ~�܂��Ă��܂��Ă��܂��B�܂��������炢�����o���Ă��܂��A������͌�����Ԍ���ŏЉ�Ă݂����Ǝv���܂��B����y���݂ɂ��҂��������B

�{���������l�ł����i���݂T�F�S�V�ł��c�j�B

2006/03/05

|

| |

![jpg�摜 �~�j�@�}�[�N�U�@�\��t���p�^�]�ȃt���A�p�l��(img60.jpg)](././img60.jpg)

|

-60- �~�j�@�}�[�N�U�@�\��t���p�^�]�ȃt���A�p�l��

������͋]���ԗ�����������t���A�[�p�l���ɂȂ�܂����A��͂�P�O�N�ȏ㑖���Ă����Ԃ̕��i�Ȃ̂ł��̂܂ܕt�����ɂ͍s���܂���B�\�����ɉ��n�������K�v�ł��B

���Ȃ݂ɉ�����ɂ��Ă���A���_�[�R�[�g�Ƃ��āA�����ۂ����̂��h���Ă��܂����A���ꂪ���\�ז��������肵�܂��B���̂܂܃T���_�[�|�����Ă��y�[�p�[�i�������j�ɗ���ł��܂��i���т�t���Ă��܂��j�̂ŁA����Y��ɏ������Ȃ���Ȃ�܂���B

���̕��@�Ƃ��āA�s�̂̃v���p���K�X�̃o�[�i�[�͎g�����肪�ǂ��C�ɓ����Ă��܂��B�z�[���Z���^�[�ŕ��ʂɔ��������ł����A�A�Z�`�����K�X�̏ꍇ�������Ȃ�ቷ�Ȃ̂Łi����ł������M���ł����c�j�A���Ɠh���ł��\�����p�o����Ǝv���܂��B

�y���A���_�[�R�[�g�����t���Ă�����ƁA�_�炩���Ȃ��ĊȒP�ɔ�����Ղ���ԂɂȂ��Ă����̂ŁA�X�N���[�p�[�ŊȒP�Ɏ�菜���܂��B�c�����J�X�̓V���R���I�t���Y��Ɏ�菜���A���̌�h���ƌy���K�̓T���_�[�ō�藎�Ƃ��܂��B

���Ȃ݂Ɂu���܁v�͔���Ƃ̕K���i�ł��B���S�ʂł͂������A��Ǝ҂̍U���́i��ƌ����j������I�Ɍ��サ�܂��B�u�ɂ��Ȃ��v�u���䂵�Ȃ��v�ƂȂ�Ύv��������Ƃ��\�ƂȂ�܂��B�R��ɔ�ׂĐ��{���ʂ�����A������������̂ŁA���Ɠh���ł�����p�ӂ��Ă������������߂������܂��B

2006/03/05

|

| |

|

-59- �~�j�@�}�[�N�U�@������h�������@�p�[�g�Q

�����Ԍ�ɂ͂���ȏ�ԂɂȂ�܂��B�r�͑����h���Ǝv���܂��B�{���ɂ����l�ł��c�B

�܂��܂�������Ƃ͑����܂����A���̌�̍�ƂƂ��ẮA������ɂ��G�|�L�V�n�Z���^�v���C�}�[���g�p���A�A���_�[�R�[�g�Ƃ��ĂQ�t�E���^���̃{�f�B�[�V���[�c�i�R�l�j��h�z���A�g�b�v�R�[�g�i�O���[���j��h�z����\��ł��B��������������łȏ�ԂɂȂ�̂ł͂Ȃ��ł��傤���c�B����Ń{�f�B�قڑS�ʃG�|�L�V�n�v���C�}�[�ł̉��n���������܂��B���������������ł����A�܂��t���A�[�i���j�\��I����Ă��܂���c�B

2006/03/05

|

| |

|

-58- �~�j�@�}�[�N�U�@������h������

�~�j�}�[�N�U�̉�����ɂ��A�X�t�@���g�̗l�ȃA���_�[�R�[�g���h�z����Ă����̂ł����A����̖����������Ɉ����̂Ŕ������K�v������܂��B

�ŏ��̓X�N���[�p�[�ł�����x����藎�Ƃ��A���̌�T���_�[�Ȃǐ���ނ̍H����g���Ēn���ɓh�������܂��B��Ǝ҂̓R�~�L�ŁA�{���������ɔ�₵�܂����B�����l�ł��B

���t�g�̂��A�Ŏԑ̂̉��ɐ����Ă�鎖�͖����̂ł����A�ǂ���ɂ��Ă���ςȍ�Ƃł��B�r�����܂��c�B�ォ��F�X�~���ė��܂��c�B�Ȃ̂Łu�S�[�O���v�u�}�X�N�v�̒��p�ƁA����Ɏg���Â��́u�^�C�x�b�N�v�i�h���p�Ód�h�~�X�[�c�j�𒅍���ł܂��B�{���ɂ��ꂭ�炢���Ȃ��Ƒ����h����Ƃł��B

2006/03/05

|

| |

|

-57- �a�l�v�@�l POWER �w�b�h�J�o�[�@���h������

�����܂̎g�p�ɂ��A���h�������I�������Ԃł��B���̌�u���^���R���f�B�V���i�[�v�ɂ�郊���_���������ăA���~�\�ʂ̑f�n�����Ƃ��܂��B�����đf�����v���C�}�[��h�z���A�����h�����s���܂��B

�����摜���f�ڂ��܂��̂Ŋy���݂ɂ��҂����������B

2006/03/05

|

| |

|

-56- �a�l�v�@�l POWER �w�b�h�J�o�[�����h��

���������ς��҂����v���܂����B����͂����J�����L�������܂����B

���͖{���h�肠�����Ă܂��B���T���X�ɂ͕������ƃt�B���̉ӏ����������ăN���A�[��h���Ċ����ɂȂ�܂��B

���Ȃ݂ɐ��m�ɂ́u�w�b�h�J�o�[�v�i�^�y�b�g�J�o�[�j�ł͖����A���̏�ɕt�����u�v���O�J�o�[�v�ɂȂ�܂��B�A���t�@�����I�Ɠ����悤�Ȋ����ł��B

���X�̏�ԂƂ��ẮA�f�n���ʉ��Ō����h�����ۂ��ł����A���͒P�Ɂu���v���h���Ă����������ł����B�T�C�h�̃t�B���̕��������ɓh���Ă��܂����A����͂��̉ӏ��������f�n�̋��ʏ�d�グ�ɃJ�X�^�����܂��i�I�[�i�[�l�̂��v�]�ł��j�B

�d�オ��i�D�ǂ��Ȃ�Ǝv���܂��B����y���݂ɂ��҂��������B

2006/03/05

|

| |

|

-55- �A���X�g���F���

�n�����É��ŏC�����ꂽ�͉̂E���ʁi�t�����g�t�F���_�[���h�A�Q���ƃ����t�F���_�[�j�ƃ{���l�b�g�Ƃ̎��ł����A�E���ʂƃ{���l�b�g�͈Ⴄ�����ɓh��ꂽ�Ƃ̎��ŁA���̉ӏ����F���Ⴂ�܂��B�摜�̍����ʂ͐V�Ԏ��̓h���i�F�j�ł����A�{���l�b�g�Ɩ��炩�ɈႢ�܂��B���ۂ̓{���l�b�g�ƃt�F���_�[�Ƃ̃p�l���ł͂�����x�p�x���t���Ă���̂ňႤ�F�Ɍ����Ă��܂��͎̂d�������̂ł����A������ƍ����ł��c�B

�������{�����F�����Ă݂Ă�����x���R������܂����B�V�ԓh�����S�R���܂��Ă��Ȃ��i�B�����Ă��Ȃ��j�̂ł��c�B�ʐ^�ɎB���Ă݂�Ɖ����Ȃ��Ă��܂����̂ł����A�V���o�[�����܂��Ă��Ȃ��̂ŁA���̉��̃A���_�[�J���[�i���炭�O���[�j�������Č����Ă��܂��A�u�X�J�V�������v�u�����������v�ƂȂ��Ă��܂��Ă��܂��B�ŋߗǂ��������Ԃł����A������͌��\�I���ɕ\��Ă��܂��Ă��܂��c�B

������ԂɍČ�����ƂȂ�ƁA���F�i�A���_�[�J���[�j�̃O���[���쐬���A�����h���Ă��璲�F�����V���o�[��h��u�R�R�[�g�V���o�[���^���b�N�v���u�L�����f�B�[�V���o�[���^���b�N�v�Ȃ��@���g��Ȃ���Ȃ�Ȃ��̂ł����A�����I�ɓ���ł��c�B

�Ȃ̂ŁA�I�[�i�[�l�̋������̃t�����g�t�F���_�[���{�J�V�Ƃ��ēh�点�Ē������ɂȂ�܂����B�F�I�ɂ͉E���ʁi���m�ɂ͉E�t�����g�t�F���_�[�̃g�b�v���j�ɍ��킹�Ē��F���A�{���l�b�g�̓x�[�X�R�[�g�ꖇ�A���̃t�����g�t�F���_�[�̓g�b�v���̂݃x�[�X�R�[�g���{�J���A�p�l���ꖇ�N���A�[��h��܂��B�x�[�X�R�[�g�̓v���X���C���Ń{�J���̂ł�����x�F������Ă�����Ȃ��d�オ��ɏo����Ǝv���܂��i���E�Ńt�F���_�[���S�R�F���Ⴄ�̂ł�����j�B

�Z�I���[�ł�����̐V�Ԏ��̓h�F�ɍ��킹�ĐF�����Ȃ�������Ȃ��̂ł����A�O�L�����ʂ�A���R�����R�Ȃ̂ł��̏��u���������ƍl���܂��B

�G�ߓI�ɓ��̒��ގ��Ԃ��x���Ȃ����̂ŁA���̕����F�o���鎞�Ԃ������܂����B����͊�������ł��B����������ł��Ԃɍ��킸�A���T�Ɏ����z���ł��B

�s�s�����|�����܂��������������X���҂��������B

2006/03/05

|

| |

|

-54- �A�E�f�B�`�S�@��Ə�

���҂������Ă���܂��B�A�E�f�B�͔����Q�O������������Ԃł��B�I�ɂ́u���b�h�u���E���v���h�z���ꂽ��Ԃł����A�܂��n���}�����O��Ƃ͑����܂��B

�̂̔��̂����ŁA�u���b�J�[�p�e�v���V���i�[�Ŋ�߂��āA�X�v���[�K���œh��u�X�v���[���b�J�[�p�e�v�Ȃ���@���������̂�����������܂��i�E�ƌP���Z�̎��Ɋw���Ȃ̂ł�������j�B�����Ă���ӏ��ɃX�v���[�K���Ń��b�J�[�p�e��h���Ă͋����X���ō��A�܂��@���ēh���č����J��Ԃ��ĕ����ɋ߂Â��Ă����̂ł����A����Ə��������悤�Ȋ����ŁA���̌゠�ĔŌ������鎖�ɂ���ĒႢ�ӏ��ƍ����ӏ�������Ղ��̂Ń��b�h�u���E�����g���Ă݂܂����B���b�h�u���E���ł���Ό����c�����Ƃ��Ă����̏ォ��p�e���h���̂Ŗ�肠��܂���i�E�H�b�V���v���C�}�[�̏ꍇ�p�e�̉��ɓh��܂���j�B

���̌�܂����i�@���j��Ƃ����A�p�e�̑O�̒i�K�ł܂����b�h�u���E����h�z���܂��̂ł����S�������B

�܂��܂��@����ƂŎ��Ԋ|���肻���ł����A�����������X���҂��������B

2006/03/05

|

| |

![jpg�摜 �~�j�@�}�[�N�U�@�^�]�ȃt���A�p�l���@����(img53.jpg)](././img53.jpg)

|

-53- �~�j�@�}�[�N�U�@�^�]�ȃt���A�p�l���@����

�t���A�i���j��傫������O�̏�Ԃł��B�ǂ�������邩�Y��ł������Ɂu�Ƃ肠�����͊J���Ă݂悤�v�Ǝv���Ē��荇�킹�Ă���p�l�����J������Ԃł��B�A���~���x�b�g�݂̂Ŏ��t���A�\��t���p�l���̕��̓A�X�t�@���g�̗l�ȃV�[���[�ŊW�����Ă��邾���̏����ŁA�����͋��h���܂ł����c���Ă����ԂȂ̂ŎK���c���Ă����Ǝv���܂��B���X�����ŎK���i�s�������A���ʌ����J���Ă��܂����͗l�ł��B

�p�l���{���f�B���O�H�@�̗ǂ��_�Ƃ��ẮA�n�ڕ��̑���ɐڒ��܂��g���ׂ��ꂪ�V�[���[�̖�ڂ��S���܂��B���킹�ڃp�l���̎K�𗎂Ƃ��A�d�Ȃ�����ɂ͑S�Đڒ��܂��t���u�����v�u�_�f�v�̓��錄�Ԃ͖����Ȃ�A�u�K�v�̔����Ȃ�v�������ɒႭ�}�����܂��i�����Ńf�[�^����Ă����ł͖����̂Ŋ��S�Ƃ͌�����܂���B���������z�̕��@�ł͂���Ǝv���܂��j�B

�����I�ɎK����������͎̂��Ɠh���ł͔��ɑ�ςȎ��ł����A�p�l���荇�킹��ۂɂ��̓����ɂ͉������Ȃ����́u�G�X�R�v�̗l�ȐZ���^�G�|�L�V�v���C�}�[��h���Ă��������ł����̌�̏�Ԃ͑傫���ς��ƍl�����܂��B�p�l���{���h�̗l�ȍޗ��ȂǂƂ̕��p�ł������p�������B

2006/03/03

|

| |

![jpg�摜 �~�j�@�}�[�N�U�@�^�]�ȃt���A�p�l���@����(img52.jpg)](././img52.jpg)

|

-52- �~�j�@�}�[�N�U�@�^�]�ȃt���A�p�l���@����

����ȑ����܂��܂������͂��Ȃ��̂ł����A�Ƃ肠�����t���A�[���t���ă{�f�B�������m�ۏo�����̂ŁA�����ǂ�����Ȃ������^�]�ȑ��̃t���A�i���j������Ƃ��s���܂��B�J���Č������ʁA����ȑ����l������Ԃł��c�B

�摜�̎K�̍����ӏ��́u�T�C�h�V�F���v�i�T�C�h�X�e�b�v�j�̓��������ŁA�ʏ팩����ӏ��ł͂���܂���B�����������ł��c�B

���ɈȑO���̉ӏ�����C�����ɂ��ւ�炸�A�ǂ����Ă����Ȃ��Ă��܂������ƌ����ƁA�K�тČ��̊J�����p�l���̂��̏ォ��\��t�����������������炾�Ǝv���܂��c�B�����������̌����ڂ́A�m���ɒ��g�̉���Ȃ��Y��Ȏd�オ�肾�����Ǝv���܂����A���̊J�����ӏ��͂܂������l�Ɍ����J���Ă��܂��܂��c�B�������b�オ�����Ȃ��Ă��܂��܂��c�B

���ƌ����Ă��������z�ʂ�̍�Ƃ��o�����ł�����܂���B�S�Ă̎K�𗎂Ƃ������Ȃ�����p�l���ǂ��납�t���[�����c��܂��c�B�Ȃ̂Ńo�����X�V�[�g���l������ŗǂ��ޗ��E�H�@��I��ō�Ƃ�i�߂܂��B���߂Ă������͊J���Ȃ��悤�Ɂc�ł��B

���Ȃ݂ɎK�тĂ���T�C�h�V�F��������ꖇ���c���ĉ����̓o�b�T���Ɛ藎�Ƃ��܂��B�]���ԗ�����̓t���A�[�ƃT�C�h�V�F����Z�߂Đ����Ă���̂ŁA���������ɕ������āi�X�|�b�g�n�ڕ������܂��j�V���ɓ\��t���܂��B��ɂȂ����T�C�h�V�F�����͂R�����ɂȂ�̂őS�ė����̏������\�ƂȂ�܂��B���ۋ]���ԗ����������T�C�h�V�F���������ɂ͊��ɎK���o�Ă���̂ŁA�������������̌`�̂܂܂��������肷�鎖���o���Ȃ��̂ł��B���ꂪ��ԂƎ��Ԃ��|���闝�R�ł��c�B

�܂��A��C�ɑS�Ă�����Ă��܂��ƃ{�f�B������Ă��܂��܂��B�Z���Ȃ����荶�E�̒������ς��̂ł��c�B�Ȃ̂ŏ��ԓI�ɂ́A�u�t���A�v���u�T�C�h�V�F���v���u�t�����g�C���i�[�t�F���_�[�v�ƁA�e�p�l������Ă͕t���Ă�����s���܂��B

2006/03/03

|

| |

|

-51- �~�j�@�}�[�N�U�@����ȃt���A�p�l���@�\��t��

���ɓ\��t���͊������Ă���̂ł����A�ǂ��摜���B��Ȃ������̂Ńp�l���{���f�B���O�H�@�̐������ȒP�ɂ��܂��B

�\��t����p�l���S�Ă�ڒ��܂ł���薳�����x��������Ǝv���̂ł����A�ꉞ���[�J�[�i�R�l�j���u���ӏ����n�ڂ��ĉ������v�Ƃ̎|�����Ă���̂ŁA���悻�P�Q�ӏ������X�|�b�g�n�ڂōs���܂��B�X�|�b�g�n�ڂƂ́A�������킹���|�p�l���̕\�����狭���d�C�𗬂��ċ�����n���������ĕt����n�ڂł��B�V�Ԏ��̗n�ڂ͂��ꂪ�w�ǂł��B��C���ƂȂ�ƁA���ɑg�ݍ��킳�����p�l��������̂łǂ����Ă��X�|�b�g�n�ڂ��o���Ȃ��ӏ����o�Ă��܂��B���̏ꍇ�ɔ������n�ځi�m�Y�����玩���I�ɏo�Ă��郏�C���[�ƃ{�f�B�A�[�X�Ƃ̓d�C�ŗn�ڂ�����@�j��E�t���i�n�_���A�Z�`�����K�X��o�[�i�[�ŔM���ėn�����n�ڕ��@�j���s�����肵�܂��B

�X�|�b�g�n�ڂ��s���ӏ��Ƀp�l���{���h�i�R�l�\���p�G�|�L�V�ڒ��܁j���t���Ă��܂��Ɠd�C�����ꂸ�ɗn�ڏo���Ȃ��Ȃ�̂ŁA���O�ɗn�ڂ���ӏ���}�ɂ��Ēi�����s���܂��B

�܂����̍ۂ̃X�|�b�g�n�ڂ́A�ڒ��܂��ł܂�O�ɍs��Ȃ��ƃp�l�����������荇�킳���Ă���Ȃ��̂ŁA�u�ڒ��v���u�n�ځv�����₭�Z�b�g�ōs��Ȃ���Ȃ�܂���B

�摜���ɂ���A�{�f�B�ɂԂ牺�����������_���X�|�b�g�n�ڋ@�̃A�[�����ɂȂ�܂��B���̕��܂œ͂�����ׂ̌`��ɂȂ����A�[���ŁA�g�p���ɂ��F�X�Ǝg�������܂��B�摜�ɂ͂���܂��A�d�C�𐧌䂷��{�̂́A���\�傫���Ĕ��ɏd���ł��c�B

����̃~�j�́A�^�]�ȑ��E����ȑ��Ƃ��ɏ��ɂ͊��ɕ�C�����܂��B��x�����J�����ӏ����Ă͂���̂ł����A���̍Ĕ������ɍ�����Ԃł��c�B�Ȃ̂Ō��\��U���ȑ傫���ł̃p�l������t���ƂȂ�܂��B��ɉ^�]�ȑ��̍�����Ԃ��f�ڂ��܂��̂ŁA���Ɠh���Ń��X�g�A������Ă�����X�A����Q�l�ɂ��Ă݂ĉ������B�i���Ȃ݂ɂ���������Ă��邱�̍�Ƃ̓��X�g�A�ł͂���܂���B��`�I�Ȍ����ł����c�j

�Ƃɂ��������x�ƌ��̊J���Ȃ��d�オ��ɂȂ�悤�w�͂��Ă���܂��B�����������X���҂��������B

2006/03/03

|

| |

|

-50- �~�j�@�}�[�N�U�@����ȃt���A�p�l���@���t������

���������ς��҂������Ă���܂��B

�{���悤�₭����ȑ��̃t���A�[�i���j�̃p�l�����t���܂����B���ɂ��Ă���S�������炢�ł��傤���c�B

�H�ꏰ�ɒu���Ă���p�l�����A�]���ƂȂ������Ԃ���������t���A�p�l���ŁA�\�ʁi�����Ă߂�j�͉��n�������������Ă���܂��B�Z���^�G�|�L�V�T�t�F�[�T�[�d�グ�ł��B�����͓h����S�Ĕ������āA�y���E�H�b�V���v���C�}�[���h���Ă�����x�ł��B

�{�f�B���̃t���A�[���͊��ɐ������ӏ��𐬌^���Ă���A���̌�������傫�������ŁA�V���ɎK�̖������N�ȃp�l�������t���܂��B�u����傫���v�ƌ����Ă��P�ɑ傫����ł͖����A�p�l�����d�Ȃ�ӏ��̗v�_���������Ȃ���Ȃ�܂���B���x�ێ��͂������A�������d�オ��ׂɉ��x���p�l�������킹�Ă͒@���A���Ă��J��Ԃ��܂��B

�����čŏI�I�ɗn�ډӏ���ڒ��ӏ��i�G�|�L�V�n�ڒ��܂ɂ��p�l���{���f�B���O�H�@�j�̏��������܂��B

2006/03/03

|

| |

|

-49- �A���X�g����

����͉������̌䗈�X�L�������܂����B����̃I�[�i�[�l�͖��É�����̂��z���ł��B

��������̂��˗��Ȃ̂ŁA���N���炢�O�Ɉ�x���f�肵���̂ł����i��肪���������ɂ����f���|�����Ă��܂��܂��j�A������ɓ��ɂƂȂ�܂����B�ȑO�䗈�X���������s����̎��ɉ���������ł��B�����v���܂�����B

�{���l�b�g�̓I�[�i�[�l�̒n���Ŋ��ɓh����C����Ă���̂ł����A�ǂ��ɂ��F�Ⴂ�Ɣ����ǂ������Ƃ̎��ł��B�m���Ɉ�a�������ɋ����������܂�����B

�܂���ƊJ�n���Ă���܂��A�i�s���܂�����܂��f�ڂ����Ē����܂��B

�����V�C�ǂ���܂��͒��F��Ƃ���n�߂����Ǝv���܂��B�����܂ŕs�s�����|���v���܂����������e�͉������B

2006/03/03

|

| |

|

-48- �`�t�c�h�@�`�S�@����

����͌䗈�X�L�������܂����B���ɍ�Ƃ͊J�n���Ă���܂��B

�����Ƃ��Ă͉E�N�H�[�^�[�p�l���i�����t�F���_�[�j�����ɘc���݂ƁA�����o���p�[���������Ă���܂��B

���ݖ�R�O�������i��ł����Ԃł��B�������Q�b�W���[�����̃g�����i�����j�����O���A�����o���p�[���O���Ă���܂����A���̌���r���̒i�K�œr���������o���p�[�����t���ă`����i�p�l���Ԃ̌��ԁj���`�F�b�N���Ȃ���d�グ�Ă����܂��B

�ʏ�A���i�@���j�͂����Ȃ�h����������͂��܂���B�h�����c���Ă��������p�l���̘c��͉���Ղ��̂ŁA������x�e�o�����������Ă���@�B�����ɂč�藎�Ƃ��܂��B

�������͗����炠����x�肪����̂ł����A�����ꖇ�킳��悤�ɓ��p�l��������̂ŁA�n���}�����O�i�h���[�ƃn���}�[���g���Ă̒@���j�͏������������ӏ�������܂��B�ɗ͉͎g��Ȃ��l�ɂ��܂����i�M���|����X�^�b�h�n�ځE���b�V���[�n�A�Ȃǂł��j�A�g�����ꍇ�ł������̏����i�h�K�j�͉\�Ȃ̂ŁA�I�[�i�[�l�̂��v�]�ʂ�ɗ̓p�e�𔖂��ς܂���悤�ɓw�͒v���܂��i����Ɍ��炸�����w�͂͂��Ă���܂��̂Łc�j

�����܂ł܂����Ԋ|����Ǝv���܂����A�����������X���҂��������B

���Ȃ݂Ƀ����o���p�[�͕ی���������u�ė��p���ĉ������v�Ƃ̈ӌ�������܂������A�I�[�i�[�l�ɘA�������Ă���ł��傤���H�B������������ی�������Ɋm�F�Ƃ��Ă݂܂��B

2006/03/02

|

| |

|

-47- �t�B�A�b�g�o���P�b�^�@������

����Ȋ����Œ@���͏I���ł��B�}�X�L���O���Ă���̂͂��̌�̃v���C�}�[�i�X�^���h�b�N�X���b�h�u���E���j��h�邽�߂ł��B

�|�\�ʂŃ������ۂ��Ȃ��Ă���ӏ��́A�������b�L���c�����ӏ��Ǝ��Ă��܂����ӏ��ł��B�������b�L�����ēS���C�̏�Ԃ͔��ɎK�шՂ��̂ő��₩�ɖh�K�������K�v�ł��B���̏�Ԃł͑f��ŐG��鎖�����܂���B

���Ɏ��ɋN���Ă�������ȁu�u���X�^�[�v�́A���̉ӏ�������Ă݂�ƃp�e�͕t���Ă��܂���ł����B�v���C�}�[���h���Ă������ӏ��ł����A�S�\�ʂɎK�炵���Ղ��o�Ă��܂����B���炭�v���C�}�[��h��O�ɐ��������̉ӏ��ɔ���A�����͍|��I�o�����܂ܕ��u�����ׂƎv���܂��B�����Ȃ�Ȃ��悤�ɋ}���K�v�������ł��B

���Ȃ݂ɂ��a���肵�Ă���܂��A�E�f�B�`�S�͖����i�{���j�ی����������ɂȂ�܂��B�摜�܂��B���Ă��Ȃ������̂Ō���f�ڂɂȂ�܂��B����͂����J�����L�������܂����B�ڍ��莟������Ē����܂��B���L���y���݂ɂ��҂��������B

2006/02/28

|

| |

|

-46- �t�B�A�b�g�o���P�b�^�@�t�����g�p�l���C��

���Ƀo���P�b�^�̓T�t�F�[�T�[�܂Ŋ������Ă���܂��B�I�[�i�[�l���������ɏo�����Ƃ̎��ŁA�A���͂܂���ɂȂ�̂ł��n���͂܂��܂��ɂȂ�܂����A��Ƃ͏����ɐi��ł���܂��B

�o���P�b�^�̃t�����g�p�l���͍|�ꖇ���ŁA���ꂪ�R�A�T�|�[�g�i���W�G�^�[�T�|�[�g�j�ɐ��{�̃X�e�[�i�����W�{�ł��j�Ōq�����Ă��邾���Ȃ̂ŁA�����o����Ƃ͂���Ȃɗ͂��|�����ł͂���܂���B�����ڂ͑�U���Ȃ̂ł�������B

����̎��̈ȑO�ɁA�t�����g�J�E���͏C���������Ă����悤�ŁA�t���Ă����p�e�i�P�~���ȏ�t���Ă܂����c�j�����ƃo���p�[�Ƃ̃`���������܂���B�Ȃ̂ł�����̕����ɂ����������Ă����܂��B���̂ɂ���ē��͂��ꂽ�͂��A�t�̕����ɓ����������������Ă�����Η��_��͌��ɖ߂锤�Ȃ̂ł����A�S���L�тĕό`���Ă���̂ł����������܂���B���������Ă����Ȃ���A����オ���č����Ȃ����ӏ����n���}�����O�i�h���[�ƃn���}�[���g���Ē@�����ł��j���܂��B�`�F�[�����|���ăe���V�������|���Ȃ���ł����Ǝҁi�����j�̑̂̓t���[�ɂȂ�̂ŗ��������Ē��J�ɍ�Ƃ��o���܂��B

���̃`�F�[���̃t�b�N���|����ӏ���A�N�����v���|����ӏ��̗��ɐ�قǍ쐬�����u�v������ł�����A������x�������������Ă����������ό`�����肵�Ȃ��čς肵�܂��B

2006/02/28

|

| |

![jpg�摜 �~�j�@�}�[�N�U�@�^�]�ȓ\��t���p�t���A�p�l��(img61.jpg)](././img61.jpg)

![jpg�摜 �~�j�@�}�[�N�U�@�\��t���p�^�]�ȃt���A�p�l��(img60.jpg)](././img60.jpg)

![jpg�摜 �~�j�@�}�[�N�U�@�^�]�ȃt���A�p�l���@����(img53.jpg)](././img53.jpg)

![jpg�摜 �~�j�@�}�[�N�U�@�^�]�ȃt���A�p�l���@����(img52.jpg)](././img52.jpg)