|

-65- �t�B�A�b�g�o���P�b�^�@�@�E�H�b�V���v���C�}�[�h�z���

��������f�ڂ��x��Đ\���������܂���ł����B���ɑS�Ă̍�Ɗ������Ă���܂��B�܂��I�[�i�[�l�͓��{�ɋA�������̂͐�ł����A�d�オ��y���݂ɂ��҂��������B

������̃o���P�b�^�A�o���p�[�ƃt�����g�p�l���̃��C������������Ă����̂Łi�t�����g�p�l���̍|������Ȃ������ł��j�A�����ƁA�p�e��Ƌ��Ƀo���p�[��t���Ă͊O���ăp�l�����C���A����𐔏\��J��Ԃ��Ă悤�₭�v���C�}�[���T�t�F�[�T�[�h�z�Ɏ���܂����B

���͐���A�ی�������i�A�W���X�^�[����j���ēx�ԗ������ɗ��܂��āA�u�@���Ē������́H�Y��ɒ���܂����ˁB��ς������ł���c�v�ƈꉞ���J�߂̂����t�����܂������A�t�����g�p�l���̌`���A������Ɓi�h���[�j�̎��R�x�����������̂ō�Ƃ͂��Ղ������̂ł��B

2006/03/12

|

| |

|

-64- �W���K�[�w�j�q�@����

����������ɓ��ɂ��Ă���܂������A�f�ڒx��Ă���܂����B����͌䑫�J�����L�������܂����B

����̓������ē�������A�`�q�c�d�m���e�q�o�o���p�[�ɋT�����Ă��܂��܂����c�B�C�����@�Ƃ��ẮA�o���p�[���������������̂ł����i��������ی���ƂȂ̂łƂɂ����d�オ��D��Łj�A���ݍ����ɖ����A�܂��i�V�i�j�e�q�o���i�̏o������肩�ł͖����̂ŏC��������@�Ői�s���Ă���܂��i���ɃI�[�i�[�l�����̏�ł��j�B

���N��育�A�������Ă���܂����A���t�@�P�S�V�I�[�i�[�l�̃G�A�����i�ꎮ������͂��A�{���I�[�i�[�l�ɂ킴�킴�䗈�X�������i�m�F���Ē������̂ł����A��͂�i�V�i�j�e�q�o���i�̏o���̈����ɋ����Ă���܂����B���^���g�p���Ȃ��e�q�o���i�ł́A�ǂ����Ă��o����͗]��ǂ������̂����ʂ��Ƃ��v���܂����A���I�ɂ͂e�q�o���i�́u�������Ȃ��́v�I�Ȋ����������ł��c�i�������m�h�r�l�n���△�����͌��\�ǂ��ł��j�B

�������e�q�o���i�̂��̑f�ނ̓����Ƃ��āA�傫�ȏC���ł���r�I�V�i��ԂƓ����悤�ȍ�ƕ��@�ŏC���o���鎖���ǂ��_�ł��B�����ł͖����A�C���ɂ���ăf�����b�g���������b�g������悤�Ȏd�オ��ɂȂ�悤�w�͒v���܂��̂Ŋ����܂ʼn����������X���҂��������B

2006/03/12

|

| |

|

-63- �A�E�f�B�`�S�@�p�e��Ɗ���

�ɗ́u�v�i�X�^�b�h�j�͎g����������܂���ł������i�I�[�i�[�l�̊�]�ł�����܂��j�A���ɍ|�i���炭�����͍|�j�������L�тĂ������߁A�ǂ����Ă��u�i��v�̍�Ƃ��K�v�ɂȂ�A�\�������̂݉��g���܂����B�����ʂ藠�̖h�K�������s���܂����̂ł����S�������B�܂��p�e�������ςƎv���܂��̂Łi���ۂǂ�ʂȂ̂��͌v�鎖���o���܂���c�j���S�z�������o�������Ǝv���܂��B

���̏����͌�ɐ����v���܂��B

2006/03/12

|

| |

|

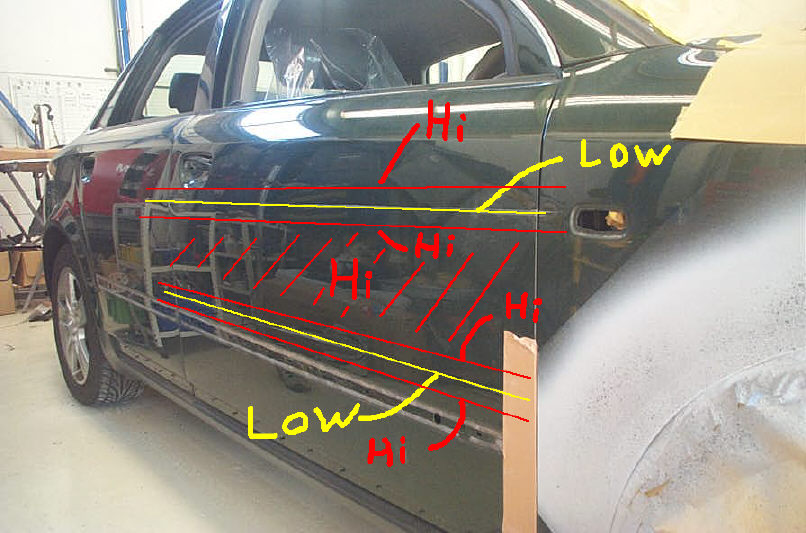

-62- �A�E�f�B�`�S�@����i�@���j����

�T�[�o�[��Q���悤�₭���������悤�Łi���݂`�l�S�F�P�Q����j�A�������L�f�ڂƂȂ�܂��B��ς��҂����v���܂����B���݂̐i�s�Ƃ��Ă̓T�t�F�[�T�[�h�z�܂Ŋ������Ă���܂��B

��x���b�h�u���E����h�z��A�������Ă͒@���Ă̍�Ƃ��J��Ԃ��Ă��邤���ɍŏ��ɓh�������b�h�u���E�����w�ǖ����Ȃ��Ă��܂����̂ōēx���b�h�u���E���̓h�z�ɂȂ�܂��i�摜���̉ӏ��̂ݎc��j�B�摜�͂��̒��O�̏�Ԃł��B

������̃A�E�f�B�͍w������Ă���܂��P�O�O�O�L�����������s���Ă��炸�A����̎��̂ł͎ԗ��݂̂Ȃ炸�A�I�[�i�[�l�̐S���������̒ɂ݂̖͗l�ŁA����̏C���Ɋւ��Ă��F�X�Ƃ��Y�݂ɂȂ������Ǝf���Ă���܂��B����Ȓ��œ��X��I��Œ��������͔��ɗL����ŁA����ɉ�����ׂ��A�d�オ����Œ�����l�w�͒v���܂��̂ʼn��������܂ō����炭���҂��������B

2006/03/12

|

| |

![jpg�摜 �~�j�@�}�[�N�U�@�^�]�ȓ\��t���p�t���A�p�l��(img61.jpg)](././img61.jpg)

|

-61- �~�j�@�}�[�N�U�@�^�]�ȓ\��t���p�t���A�p�l��

��قǂ̃t���A�p�l�����������I�������Ԃł��B�\��t���Ă���t���A�[�S�̂�Z�߂ăG�|�L�V�n�v���C�}�[�œh�z����̂ł����A���̂܂܂̏�Ԃł͒����Ɏ_���i�K�̔����j���Ă��܂��̂ŁA���̎��_�ł͌y���E�H�b�V���v���C�}�[��h�z���Ă����܂��B����������J�����������Ƃ��Ă��A���̍�Ƃ��s���̂ƍs��Ȃ��̂ł͍��㑊�������o�Ă���Ǝv���܂��B���ꂭ�炢�u�K�v�̔����͑����̂ł��c�B

���Ȃ݂ɐ���A����ȑ��̃t���A�[��\��t�����ۂ̍H�@�Ƃ��ĂR�l�Ђ́u�p�l���{���f�B���O�H�@�v�Ɛ������܂������A�X�|�b�g�n�ڂp������Ƃ́u�E�F���h�{���f�B���O�H�@�v�Ƃ��������Ȗ��̂�����܂����B�T�C�h�V�F���i���b�J�[�p�l���j��R�A�T�|�[�g�i�t�����g�p�l���j�̂悤�ȁu�\�����ʁv�̏ꍇ�͂������K���s�����Ɛ������Ă���܂��B

�܂����������b�ɂȂ��Ă���I�[�g�T�v���C���[����i�h��������j���R�l�Ђ��畷�����b�ł́A�p�l���{���h���d������O�ł�����̉ӏ��ł��X�|�b�g�n�ډ\�Ƃ̎��ł��B�킴�킴�X�|�b�g�n�ڕ��������K�v�������Ƃ̎��ł��B����͔��ɗǂ������܂����B����ɗ��z�ɋ߂��Ȃ�܂��B

�������낻��������鎞�Ԃł��c�B�]���Ԃ���������t���A�[�p�l�����A�ȑO��������C���Ă��܂����悤�Ō��\�{�R�{�R�������̂ł����A�������Ă͒@���Ă��邤���Ɋy�����Ȃ��Ă��܂������Ƃ����Ԃɖ钆�i�Q���j�ɂȂ��Ă��܂��܂����c�B

�Ȃ�Ƃ��^�]�ȑ��̃t���A�[�p�l����\�鏀���Ƃ��āA�v���C�}�[�����܂Ői�߂��������̂Œ����Ȃ��Ă��܂��܂������A���ɗ��T�ɂ̓t���A�[���\��t���o�������ł��B�������܂��T�C�h�V�F�����c���Ă��܂����A�^�C���n�E�X�̌����ǂ��Ȃ��Ắc�ł��B

���������t�g�������Ė{���ɏ�����܂����B���̃~�j���C������ɂ������čw���i���[�X�ł��c�j�����̂ł����A���ɖ𗧂��Ă��܂��B�t���A�[���ォ��\���āA�����ɉ�����̍�ƂɈڂ��̂ō�Ɛ������ɗǂ��ł��B

���̃~�j�����t�g����~�肽��u�l�n�s�t�k�v�̃I�C��������t�̃T�C�g�����J�������Ǝv���Ă���܂��i�����쐬�����Ă��܂��c�j�B

���Ȃ݂Ɂu�v���t�B�b�g�C���[�W�v�̃t���b�V��������V���ɍ쐬���Ă����肵�܂��B���Ɉ�N�ȏ�O�������Ă���̂ł����A�r���Ŏ~�܂��Ă��܂��Ă��܂��B�܂��������炢�����o���Ă��܂��A������͌�����Ԍ���ŏЉ�Ă݂����Ǝv���܂��B����y���݂ɂ��҂��������B

�{���������l�ł����i���݂T�F�S�V�ł��c�j�B

2006/03/05

|

| |

![jpg�摜 �~�j�@�}�[�N�U�@�\��t���p�^�]�ȃt���A�p�l��(img60.jpg)](././img60.jpg)

|

-60- �~�j�@�}�[�N�U�@�\��t���p�^�]�ȃt���A�p�l��

������͋]���ԗ�����������t���A�[�p�l���ɂȂ�܂����A��͂�P�O�N�ȏ㑖���Ă����Ԃ̕��i�Ȃ̂ł��̂܂ܕt�����ɂ͍s���܂���B�\�����ɉ��n�������K�v�ł��B

���Ȃ݂ɉ�����ɂ��Ă���A���_�[�R�[�g�Ƃ��āA�����ۂ����̂��h���Ă��܂����A���ꂪ���\�ז��������肵�܂��B���̂܂܃T���_�[�|�����Ă��y�[�p�[�i�������j�ɗ���ł��܂��i���т�t���Ă��܂��j�̂ŁA����Y��ɏ������Ȃ���Ȃ�܂���B

���̕��@�Ƃ��āA�s�̂̃v���p���K�X�̃o�[�i�[�͎g�����肪�ǂ��C�ɓ����Ă��܂��B�z�[���Z���^�[�ŕ��ʂɔ��������ł����A�A�Z�`�����K�X�̏ꍇ�������Ȃ�ቷ�Ȃ̂Łi����ł������M���ł����c�j�A���Ɠh���ł��\�����p�o����Ǝv���܂��B

�y���A���_�[�R�[�g�����t���Ă�����ƁA�_�炩���Ȃ��ĊȒP�ɔ�����Ղ���ԂɂȂ��Ă����̂ŁA�X�N���[�p�[�ŊȒP�Ɏ�菜���܂��B�c�����J�X�̓V���R���I�t���Y��Ɏ�菜���A���̌�h���ƌy���K�̓T���_�[�ō�藎�Ƃ��܂��B

���Ȃ݂Ɂu���܁v�͔���Ƃ̕K���i�ł��B���S�ʂł͂������A��Ǝ҂̍U���́i��ƌ����j������I�Ɍ��サ�܂��B�u�ɂ��Ȃ��v�u���䂵�Ȃ��v�ƂȂ�Ύv��������Ƃ��\�ƂȂ�܂��B�R��ɔ�ׂĐ��{���ʂ�����A������������̂ŁA���Ɠh���ł�����p�ӂ��Ă������������߂������܂��B

2006/03/05

|

| |

|

-59- �~�j�@�}�[�N�U�@������h�������@�p�[�g�Q

�����Ԍ�ɂ͂���ȏ�ԂɂȂ�܂��B�r�͑����h���Ǝv���܂��B�{���ɂ����l�ł��c�B

�܂��܂�������Ƃ͑����܂����A���̌�̍�ƂƂ��ẮA������ɂ��G�|�L�V�n�Z���^�v���C�}�[���g�p���A�A���_�[�R�[�g�Ƃ��ĂQ�t�E���^���̃{�f�B�[�V���[�c�i�R�l�j��h�z���A�g�b�v�R�[�g�i�O���[���j��h�z����\��ł��B��������������łȏ�ԂɂȂ�̂ł͂Ȃ��ł��傤���c�B����Ń{�f�B�قڑS�ʃG�|�L�V�n�v���C�}�[�ł̉��n���������܂��B���������������ł����A�܂��t���A�[�i���j�\��I����Ă��܂���c�B

2006/03/05

|

| |

|

-58- �~�j�@�}�[�N�U�@������h������

�~�j�}�[�N�U�̉�����ɂ��A�X�t�@���g�̗l�ȃA���_�[�R�[�g���h�z����Ă����̂ł����A����̖����������Ɉ����̂Ŕ������K�v������܂��B

�ŏ��̓X�N���[�p�[�ł�����x����藎�Ƃ��A���̌�T���_�[�Ȃǐ���ނ̍H����g���Ēn���ɓh�������܂��B��Ǝ҂̓R�~�L�ŁA�{���������ɔ�₵�܂����B�����l�ł��B

���t�g�̂��A�Ŏԑ̂̉��ɐ����Ă�鎖�͖����̂ł����A�ǂ���ɂ��Ă���ςȍ�Ƃł��B�r�����܂��c�B�ォ��F�X�~���ė��܂��c�B�Ȃ̂Łu�S�[�O���v�u�}�X�N�v�̒��p�ƁA����Ɏg���Â��́u�^�C�x�b�N�v�i�h���p�Ód�h�~�X�[�c�j�𒅍���ł܂��B�{���ɂ��ꂭ�炢���Ȃ��Ƒ����h����Ƃł��B

2006/03/05

|

| |

|

-57- �a�l�v�@�l POWER �w�b�h�J�o�[�@���h������

�����܂̎g�p�ɂ��A���h�������I�������Ԃł��B���̌�u���^���R���f�B�V���i�[�v�ɂ�郊���_���������ăA���~�\�ʂ̑f�n�����Ƃ��܂��B�����đf�����v���C�}�[��h�z���A�����h�����s���܂��B

�����摜���f�ڂ��܂��̂Ŋy���݂ɂ��҂����������B

2006/03/05

|

| |

|

-56- �a�l�v�@�l POWER �w�b�h�J�o�[�����h��

���������ς��҂����v���܂����B����͂����J�����L�������܂����B

���͖{���h�肠�����Ă܂��B���T���X�ɂ͕������ƃt�B���̉ӏ����������ăN���A�[��h���Ċ����ɂȂ�܂��B

���Ȃ݂ɐ��m�ɂ́u�w�b�h�J�o�[�v�i�^�y�b�g�J�o�[�j�ł͖����A���̏�ɕt�����u�v���O�J�o�[�v�ɂȂ�܂��B�A���t�@�����I�Ɠ����悤�Ȋ����ł��B

���X�̏�ԂƂ��ẮA�f�n���ʉ��Ō����h�����ۂ��ł����A���͒P�Ɂu���v���h���Ă����������ł����B�T�C�h�̃t�B���̕��������ɓh���Ă��܂����A����͂��̉ӏ��������f�n�̋��ʏ�d�グ�ɃJ�X�^�����܂��i�I�[�i�[�l�̂��v�]�ł��j�B

�d�オ��i�D�ǂ��Ȃ�Ǝv���܂��B����y���݂ɂ��҂��������B

2006/03/05

|

| |

|

-55- �A���X�g���F���

�n�����É��ŏC�����ꂽ�͉̂E���ʁi�t�����g�t�F���_�[���h�A�Q���ƃ����t�F���_�[�j�ƃ{���l�b�g�Ƃ̎��ł����A�E���ʂƃ{���l�b�g�͈Ⴄ�����ɓh��ꂽ�Ƃ̎��ŁA���̉ӏ����F���Ⴂ�܂��B�摜�̍����ʂ͐V�Ԏ��̓h���i�F�j�ł����A�{���l�b�g�Ɩ��炩�ɈႢ�܂��B���ۂ̓{���l�b�g�ƃt�F���_�[�Ƃ̃p�l���ł͂�����x�p�x���t���Ă���̂ňႤ�F�Ɍ����Ă��܂��͎̂d�������̂ł����A������ƍ����ł��c�B

�������{�����F�����Ă݂Ă�����x���R������܂����B�V�ԓh�����S�R���܂��Ă��Ȃ��i�B�����Ă��Ȃ��j�̂ł��c�B�ʐ^�ɎB���Ă݂�Ɖ����Ȃ��Ă��܂����̂ł����A�V���o�[�����܂��Ă��Ȃ��̂ŁA���̉��̃A���_�[�J���[�i���炭�O���[�j�������Č����Ă��܂��A�u�X�J�V�������v�u�����������v�ƂȂ��Ă��܂��Ă��܂��B�ŋߗǂ��������Ԃł����A������͌��\�I���ɕ\��Ă��܂��Ă��܂��c�B

������ԂɍČ�����ƂȂ�ƁA���F�i�A���_�[�J���[�j�̃O���[���쐬���A�����h���Ă��璲�F�����V���o�[��h��u�R�R�[�g�V���o�[���^���b�N�v���u�L�����f�B�[�V���o�[���^���b�N�v�Ȃ��@���g��Ȃ���Ȃ�Ȃ��̂ł����A�����I�ɓ���ł��c�B

�Ȃ̂ŁA�I�[�i�[�l�̋������̃t�����g�t�F���_�[���{�J�V�Ƃ��ēh�点�Ē������ɂȂ�܂����B�F�I�ɂ͉E���ʁi���m�ɂ͉E�t�����g�t�F���_�[�̃g�b�v���j�ɍ��킹�Ē��F���A�{���l�b�g�̓x�[�X�R�[�g�ꖇ�A���̃t�����g�t�F���_�[�̓g�b�v���̂݃x�[�X�R�[�g���{�J���A�p�l���ꖇ�N���A�[��h��܂��B�x�[�X�R�[�g�̓v���X���C���Ń{�J���̂ł�����x�F������Ă�����Ȃ��d�オ��ɏo����Ǝv���܂��i���E�Ńt�F���_�[���S�R�F���Ⴄ�̂ł�����j�B

�Z�I���[�ł�����̐V�Ԏ��̓h�F�ɍ��킹�ĐF�����Ȃ�������Ȃ��̂ł����A�O�L�����ʂ�A���R�����R�Ȃ̂ł��̏��u���������ƍl���܂��B

�G�ߓI�ɓ��̒��ގ��Ԃ��x���Ȃ����̂ŁA���̕����F�o���鎞�Ԃ������܂����B����͊�������ł��B����������ł��Ԃɍ��킸�A���T�Ɏ����z���ł��B

�s�s�����|�����܂��������������X���҂��������B

2006/03/05

|

| |

|

-54- �A�E�f�B�`�S�@��Ə�

���҂������Ă���܂��B�A�E�f�B�͔����Q�O������������Ԃł��B�I�ɂ́u���b�h�u���E���v���h�z���ꂽ��Ԃł����A�܂��n���}�����O��Ƃ͑����܂��B

�̂̔��̂����ŁA�u���b�J�[�p�e�v���V���i�[�Ŋ�߂��āA�X�v���[�K���œh��u�X�v���[���b�J�[�p�e�v�Ȃ���@���������̂�����������܂��i�E�ƌP���Z�̎��Ɋw���Ȃ̂ł�������j�B�����Ă���ӏ��ɃX�v���[�K���Ń��b�J�[�p�e��h���Ă͋����X���ō��A�܂��@���ēh���č����J��Ԃ��ĕ����ɋ߂Â��Ă����̂ł����A����Ə��������悤�Ȋ����ŁA���̌゠�ĔŌ������鎖�ɂ���ĒႢ�ӏ��ƍ����ӏ�������Ղ��̂Ń��b�h�u���E�����g���Ă݂܂����B���b�h�u���E���ł���Ό����c�����Ƃ��Ă����̏ォ��p�e���h���̂Ŗ�肠��܂���i�E�H�b�V���v���C�}�[�̏ꍇ�p�e�̉��ɓh��܂���j�B

���̌�܂����i�@���j��Ƃ����A�p�e�̑O�̒i�K�ł܂����b�h�u���E����h�z���܂��̂ł����S�������B

�܂��܂��@����ƂŎ��Ԋ|���肻���ł����A�����������X���҂��������B

2006/03/05

|

| |

![jpg�摜 �~�j�@�}�[�N�U�@�^�]�ȃt���A�p�l���@����(img53.jpg)](././img53.jpg)

|

-53- �~�j�@�}�[�N�U�@�^�]�ȃt���A�p�l���@����

�t���A�i���j��傫������O�̏�Ԃł��B�ǂ�������邩�Y��ł������Ɂu�Ƃ肠�����͊J���Ă݂悤�v�Ǝv���Ē��荇�킹�Ă���p�l�����J������Ԃł��B�A���~���x�b�g�݂̂Ŏ��t���A�\��t���p�l���̕��̓A�X�t�@���g�̗l�ȃV�[���[�ŊW�����Ă��邾���̏����ŁA�����͋��h���܂ł����c���Ă����ԂȂ̂ŎK���c���Ă����Ǝv���܂��B���X�����ŎK���i�s�������A���ʌ����J���Ă��܂����͗l�ł��B

�p�l���{���f�B���O�H�@�̗ǂ��_�Ƃ��ẮA�n�ڕ��̑���ɐڒ��܂��g���ׂ��ꂪ�V�[���[�̖�ڂ��S���܂��B���킹�ڃp�l���̎K�𗎂Ƃ��A�d�Ȃ�����ɂ͑S�Đڒ��܂��t���u�����v�u�_�f�v�̓��錄�Ԃ͖����Ȃ�A�u�K�v�̔����Ȃ�v�������ɒႭ�}�����܂��i�����Ńf�[�^����Ă����ł͖����̂Ŋ��S�Ƃ͌�����܂���B���������z�̕��@�ł͂���Ǝv���܂��j�B

�����I�ɎK����������͎̂��Ɠh���ł͔��ɑ�ςȎ��ł����A�p�l���荇�킹��ۂɂ��̓����ɂ͉������Ȃ����́u�G�X�R�v�̗l�ȐZ���^�G�|�L�V�v���C�}�[��h���Ă��������ł����̌�̏�Ԃ͑傫���ς��ƍl�����܂��B�p�l���{���h�̗l�ȍޗ��ȂǂƂ̕��p�ł������p�������B

2006/03/03

|

| |

![jpg�摜 �~�j�@�}�[�N�U�@�^�]�ȃt���A�p�l���@����(img52.jpg)](././img52.jpg)

|

-52- �~�j�@�}�[�N�U�@�^�]�ȃt���A�p�l���@����

����ȑ����܂��܂������͂��Ȃ��̂ł����A�Ƃ肠�����t���A�[���t���ă{�f�B�������m�ۏo�����̂ŁA�����ǂ�����Ȃ������^�]�ȑ��̃t���A�i���j������Ƃ��s���܂��B�J���Č������ʁA����ȑ����l������Ԃł��c�B

�摜�̎K�̍����ӏ��́u�T�C�h�V�F���v�i�T�C�h�X�e�b�v�j�̓��������ŁA�ʏ팩����ӏ��ł͂���܂���B�����������ł��c�B

���ɈȑO���̉ӏ�����C�����ɂ��ւ�炸�A�ǂ����Ă����Ȃ��Ă��܂������ƌ����ƁA�K�тČ��̊J�����p�l���̂��̏ォ��\��t�����������������炾�Ǝv���܂��c�B�����������̌����ڂ́A�m���ɒ��g�̉���Ȃ��Y��Ȏd�オ�肾�����Ǝv���܂����A���̊J�����ӏ��͂܂������l�Ɍ����J���Ă��܂��܂��c�B�������b�オ�����Ȃ��Ă��܂��܂��c�B

���ƌ����Ă��������z�ʂ�̍�Ƃ��o�����ł�����܂���B�S�Ă̎K�𗎂Ƃ������Ȃ�����p�l���ǂ��납�t���[�����c��܂��c�B�Ȃ̂Ńo�����X�V�[�g���l������ŗǂ��ޗ��E�H�@��I��ō�Ƃ�i�߂܂��B���߂Ă������͊J���Ȃ��悤�Ɂc�ł��B

���Ȃ݂ɎK�тĂ���T�C�h�V�F��������ꖇ���c���ĉ����̓o�b�T���Ɛ藎�Ƃ��܂��B�]���ԗ�����̓t���A�[�ƃT�C�h�V�F����Z�߂Đ����Ă���̂ŁA���������ɕ������āi�X�|�b�g�n�ڕ������܂��j�V���ɓ\��t���܂��B��ɂȂ����T�C�h�V�F�����͂R�����ɂȂ�̂őS�ė����̏������\�ƂȂ�܂��B���ۋ]���ԗ����������T�C�h�V�F���������ɂ͊��ɎK���o�Ă���̂ŁA�������������̌`�̂܂܂��������肷�鎖���o���Ȃ��̂ł��B���ꂪ��ԂƎ��Ԃ��|���闝�R�ł��c�B

�܂��A��C�ɑS�Ă�����Ă��܂��ƃ{�f�B������Ă��܂��܂��B�Z���Ȃ����荶�E�̒������ς��̂ł��c�B�Ȃ̂ŏ��ԓI�ɂ́A�u�t���A�v���u�T�C�h�V�F���v���u�t�����g�C���i�[�t�F���_�[�v�ƁA�e�p�l������Ă͕t���Ă�����s���܂��B

2006/03/03

|

| |

|

-51- �~�j�@�}�[�N�U�@����ȃt���A�p�l���@�\��t��

���ɓ\��t���͊������Ă���̂ł����A�ǂ��摜���B��Ȃ������̂Ńp�l���{���f�B���O�H�@�̐������ȒP�ɂ��܂��B

�\��t����p�l���S�Ă�ڒ��܂ł���薳�����x��������Ǝv���̂ł����A�ꉞ���[�J�[�i�R�l�j���u���ӏ����n�ڂ��ĉ������v�Ƃ̎|�����Ă���̂ŁA���悻�P�Q�ӏ������X�|�b�g�n�ڂōs���܂��B�X�|�b�g�n�ڂƂ́A�������킹���|�p�l���̕\�����狭���d�C�𗬂��ċ�����n���������ĕt����n�ڂł��B�V�Ԏ��̗n�ڂ͂��ꂪ�w�ǂł��B��C���ƂȂ�ƁA���ɑg�ݍ��킳�����p�l��������̂łǂ����Ă��X�|�b�g�n�ڂ��o���Ȃ��ӏ����o�Ă��܂��B���̏ꍇ�ɔ������n�ځi�m�Y�����玩���I�ɏo�Ă��郏�C���[�ƃ{�f�B�A�[�X�Ƃ̓d�C�ŗn�ڂ�����@�j��E�t���i�n�_���A�Z�`�����K�X��o�[�i�[�ŔM���ėn�����n�ڕ��@�j���s�����肵�܂��B

�X�|�b�g�n�ڂ��s���ӏ��Ƀp�l���{���h�i�R�l�\���p�G�|�L�V�ڒ��܁j���t���Ă��܂��Ɠd�C�����ꂸ�ɗn�ڏo���Ȃ��Ȃ�̂ŁA���O�ɗn�ڂ���ӏ���}�ɂ��Ēi�����s���܂��B

�܂����̍ۂ̃X�|�b�g�n�ڂ́A�ڒ��܂��ł܂�O�ɍs��Ȃ��ƃp�l�����������荇�킳���Ă���Ȃ��̂ŁA�u�ڒ��v���u�n�ځv�����₭�Z�b�g�ōs��Ȃ���Ȃ�܂���B

�摜���ɂ���A�{�f�B�ɂԂ牺�����������_���X�|�b�g�n�ڋ@�̃A�[�����ɂȂ�܂��B���̕��܂œ͂�����ׂ̌`��ɂȂ����A�[���ŁA�g�p���ɂ��F�X�Ǝg�������܂��B�摜�ɂ͂���܂��A�d�C�𐧌䂷��{�̂́A���\�傫���Ĕ��ɏd���ł��c�B

����̃~�j�́A�^�]�ȑ��E����ȑ��Ƃ��ɏ��ɂ͊��ɕ�C�����܂��B��x�����J�����ӏ����Ă͂���̂ł����A���̍Ĕ������ɍ�����Ԃł��c�B�Ȃ̂Ō��\��U���ȑ傫���ł̃p�l������t���ƂȂ�܂��B��ɉ^�]�ȑ��̍�����Ԃ��f�ڂ��܂��̂ŁA���Ɠh���Ń��X�g�A������Ă�����X�A����Q�l�ɂ��Ă݂ĉ������B�i���Ȃ݂ɂ���������Ă��邱�̍�Ƃ̓��X�g�A�ł͂���܂���B��`�I�Ȍ����ł����c�j

�Ƃɂ��������x�ƌ��̊J���Ȃ��d�オ��ɂȂ�悤�w�͂��Ă���܂��B�����������X���҂��������B

2006/03/03

|

| |

|

-50- �~�j�@�}�[�N�U�@����ȃt���A�p�l���@���t������

���������ς��҂������Ă���܂��B

�{���悤�₭����ȑ��̃t���A�[�i���j�̃p�l�����t���܂����B���ɂ��Ă���S�������炢�ł��傤���c�B

�H�ꏰ�ɒu���Ă���p�l�����A�]���ƂȂ������Ԃ���������t���A�p�l���ŁA�\�ʁi�����Ă߂�j�͉��n�������������Ă���܂��B�Z���^�G�|�L�V�T�t�F�[�T�[�d�グ�ł��B�����͓h����S�Ĕ������āA�y���E�H�b�V���v���C�}�[���h���Ă�����x�ł��B

�{�f�B���̃t���A�[���͊��ɐ������ӏ��𐬌^���Ă���A���̌�������傫�������ŁA�V���ɎK�̖������N�ȃp�l�������t���܂��B�u����傫���v�ƌ����Ă��P�ɑ傫����ł͖����A�p�l�����d�Ȃ�ӏ��̗v�_���������Ȃ���Ȃ�܂���B���x�ێ��͂������A�������d�オ��ׂɉ��x���p�l�������킹�Ă͒@���A���Ă��J��Ԃ��܂��B

�����čŏI�I�ɗn�ډӏ���ڒ��ӏ��i�G�|�L�V�n�ڒ��܂ɂ��p�l���{���f�B���O�H�@�j�̏��������܂��B

2006/03/03

|

| |

|

-49- �A���X�g����

����͉������̌䗈�X�L�������܂����B����̃I�[�i�[�l�͖��É�����̂��z���ł��B

��������̂��˗��Ȃ̂ŁA���N���炢�O�Ɉ�x���f�肵���̂ł����i��肪���������ɂ����f���|�����Ă��܂��܂��j�A������ɓ��ɂƂȂ�܂����B�ȑO�䗈�X���������s����̎��ɉ���������ł��B�����v���܂�����B

�{���l�b�g�̓I�[�i�[�l�̒n���Ŋ��ɓh����C����Ă���̂ł����A�ǂ��ɂ��F�Ⴂ�Ɣ����ǂ������Ƃ̎��ł��B�m���Ɉ�a�������ɋ����������܂�����B

�܂���ƊJ�n���Ă���܂��A�i�s���܂�����܂��f�ڂ����Ē����܂��B

�����V�C�ǂ���܂��͒��F��Ƃ���n�߂����Ǝv���܂��B�����܂ŕs�s�����|���v���܂����������e�͉������B

2006/03/03

|

| |

|

-48- �`�t�c�h�@�`�S�@����

����͌䗈�X�L�������܂����B���ɍ�Ƃ͊J�n���Ă���܂��B

�����Ƃ��Ă͉E�N�H�[�^�[�p�l���i�����t�F���_�[�j�����ɘc���݂ƁA�����o���p�[���������Ă���܂��B

���ݖ�R�O�������i��ł����Ԃł��B�������Q�b�W���[�����̃g�����i�����j�����O���A�����o���p�[���O���Ă���܂����A���̌���r���̒i�K�œr���������o���p�[�����t���ă`����i�p�l���Ԃ̌��ԁj���`�F�b�N���Ȃ���d�グ�Ă����܂��B

�ʏ�A���i�@���j�͂����Ȃ�h����������͂��܂���B�h�����c���Ă��������p�l���̘c��͉���Ղ��̂ŁA������x�e�o�����������Ă���@�B�����ɂč�藎�Ƃ��܂��B

�������͗����炠����x�肪����̂ł����A�����ꖇ�킳��悤�ɓ��p�l��������̂ŁA�n���}�����O�i�h���[�ƃn���}�[���g���Ă̒@���j�͏������������ӏ�������܂��B�ɗ͉͎g��Ȃ��l�ɂ��܂����i�M���|����X�^�b�h�n�ځE���b�V���[�n�A�Ȃǂł��j�A�g�����ꍇ�ł������̏����i�h�K�j�͉\�Ȃ̂ŁA�I�[�i�[�l�̂��v�]�ʂ�ɗ̓p�e�𔖂��ς܂���悤�ɓw�͒v���܂��i����Ɍ��炸�����w�͂͂��Ă���܂��̂Łc�j

�����܂ł܂����Ԋ|����Ǝv���܂����A�����������X���҂��������B

���Ȃ݂Ƀ����o���p�[�͕ی���������u�ė��p���ĉ������v�Ƃ̈ӌ�������܂������A�I�[�i�[�l�ɘA�������Ă���ł��傤���H�B������������ی�������Ɋm�F�Ƃ��Ă݂܂��B

2006/03/02

|

| |

|

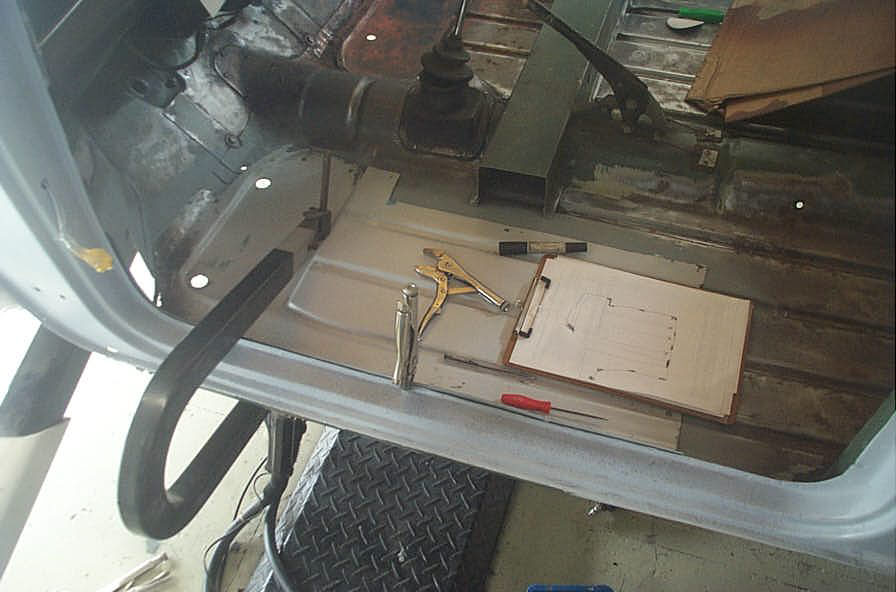

-47- �t�B�A�b�g�o���P�b�^�@������

����Ȋ����Œ@���͏I���ł��B�}�X�L���O���Ă���̂͂��̌�̃v���C�}�[�i�X�^���h�b�N�X���b�h�u���E���j��h�邽�߂ł��B

�|�\�ʂŃ������ۂ��Ȃ��Ă���ӏ��́A�������b�L���c�����ӏ��Ǝ��Ă��܂����ӏ��ł��B�������b�L�����ēS���C�̏�Ԃ͔��ɎK�шՂ��̂ő��₩�ɖh�K�������K�v�ł��B���̏�Ԃł͑f��ŐG��鎖�����܂���B

���Ɏ��ɋN���Ă�������ȁu�u���X�^�[�v�́A���̉ӏ�������Ă݂�ƃp�e�͕t���Ă��܂���ł����B�v���C�}�[���h���Ă������ӏ��ł����A�S�\�ʂɎK�炵���Ղ��o�Ă��܂����B���炭�v���C�}�[��h��O�ɐ��������̉ӏ��ɔ���A�����͍|��I�o�����܂ܕ��u�����ׂƎv���܂��B�����Ȃ�Ȃ��悤�ɋ}���K�v�������ł��B

���Ȃ݂ɂ��a���肵�Ă���܂��A�E�f�B�`�S�͖����i�{���j�ی����������ɂȂ�܂��B�摜�܂��B���Ă��Ȃ������̂Ō���f�ڂɂȂ�܂��B����͂����J�����L�������܂����B�ڍ��莟������Ē����܂��B���L���y���݂ɂ��҂��������B

2006/02/28

|

| |

|

-46- �t�B�A�b�g�o���P�b�^�@�t�����g�p�l���C��

���Ƀo���P�b�^�̓T�t�F�[�T�[�܂Ŋ������Ă���܂��B�I�[�i�[�l���������ɏo�����Ƃ̎��ŁA�A���͂܂���ɂȂ�̂ł��n���͂܂��܂��ɂȂ�܂����A��Ƃ͏����ɐi��ł���܂��B

�o���P�b�^�̃t�����g�p�l���͍|�ꖇ���ŁA���ꂪ�R�A�T�|�[�g�i���W�G�^�[�T�|�[�g�j�ɐ��{�̃X�e�[�i�����W�{�ł��j�Ōq�����Ă��邾���Ȃ̂ŁA�����o����Ƃ͂���Ȃɗ͂��|�����ł͂���܂���B�����ڂ͑�U���Ȃ̂ł�������B

����̎��̈ȑO�ɁA�t�����g�J�E���͏C���������Ă����悤�ŁA�t���Ă����p�e�i�P�~���ȏ�t���Ă܂����c�j�����ƃo���p�[�Ƃ̃`���������܂���B�Ȃ̂ł�����̕����ɂ����������Ă����܂��B���̂ɂ���ē��͂��ꂽ�͂��A�t�̕����ɓ����������������Ă�����Η��_��͌��ɖ߂锤�Ȃ̂ł����A�S���L�тĕό`���Ă���̂ł����������܂���B���������Ă����Ȃ���A����オ���č����Ȃ����ӏ����n���}�����O�i�h���[�ƃn���}�[���g���Ē@�����ł��j���܂��B�`�F�[�����|���ăe���V�������|���Ȃ���ł����Ǝҁi�����j�̑̂̓t���[�ɂȂ�̂ŗ��������Ē��J�ɍ�Ƃ��o���܂��B

���̃`�F�[���̃t�b�N���|����ӏ���A�N�����v���|����ӏ��̗��ɐ�قǍ쐬�����u�v������ł�����A������x�������������Ă����������ό`�����肵�Ȃ��čς肵�܂��B

2006/02/28

|

| |

|

-45- �t�B�A�b�g�o���P�b�^�@�C�����@

����̏C���Łu�p�l�������v�ł͖����A�u���C���v�ł̍�Ƃ�I���������R�̈�Ƃ��Ắu�@���Ղ��v������܂����A�����Ȃ�@�����͂���܂���B���@�Ƃ��ẮA�p�l���̕��Ɉ����|���āu�������ӏ�����������v�ɂȂ�̂ł����A���̍�ƕ��@���F�X�Ƃ���܂��B�ŏI�I�ȁu���ʁv�ׂ̈ɍł��ǂ����@����Ǝ҂��F�X�ƍl���鎖���d�v�ł��B���ׂ̈ɁA�g�p����ޗ��̐�����A����N���肦����̖h�~����o�������l���鎖���d�v�Ȏ����Ǝv���܂��B�u���܂ł��̕��@�Ŗ��Ȃ��������獡�������̕��@�ŗǂ��v�͔��Ɋ댯�ȍl�������Ǝv���܂��B

�Ă��Ƃ葁����������o���Ȃ�u�X���C�f�B���O�n���}�[�v�Ȃ�A���̊J���������V���t�g���X���C�h���āA�u�|����v�u��������v���e�Ղɏo�����p�H�����܂����A��l�ō�Ƃ��s���ꍇ�͂��̈ꓮ�삵���o���܂���B���z�I�ɂ́u���ӏ�����������Ȃ��獂���ӏ���@���v�̍�Ƃ��������̂ŁA����́i������j�N�����v�i�p�l���ɋ���ŌŒ肷���p�H��j���|���ăe���V�������|���Ȃ���A�����ӏ����E���i�@���j��Ƃ��s���܂��B

���́u�N�����v�v���|����ꍇ��A�t�b�N���|���Ĉ�������ꍇ�A�p�l���ɂ��̂܂ܕt���Ă��܂��ƕs�K�v�ȕό`���N�����Ղ��Ȃ�܂��B�Ȃ̂Ŏ����D���ȕ��@�Ƃ��Ắu�v(�u�����v�ƌĂт܂�)���g���܂��i���\���ʂ̎��ł����c�j�B����̂悤�ȃA�[���`��̏ꍇ�A���̃p�l���`��ɍ��킹���𐬌^���A�N�����v��t�b�N���|����ӏ��̊Ԃɋ���ł�����ƃI���W�i���̃��C�����ɗ͕����Ȃ��悤�Ɉ�������o�������ȒP�ɂȂ�܂��B�܂��n���}�[�Œ@�������A�Ԃɖ�����ł�����ΕK�v�ȏ�ɍ|���L�т܂���B�ԂɂƂ��ĕK�v�̖����X�g���X�͋ɗ͂�����C�����]�܂����v���܂��B

���I�ɂ́u��ƑO�̊����v���D���ł����A��Ȏ����Ƃ��v���܂��B���h���Ɍ��炸�A�d���Ƃ��Ắu���ʁv���S�Ăł����A���̌��ʂׂ̈ɑ�ȓr���H������������̂��Ƃ��v���܂��B

2006/02/25

|

| |

|

-44- �t�B�A�b�g�o���P�b�^�@��ƊJ�n���Ă���܂�

������͑�ς��҂����v���܂����B���ɍ�ƊJ�n�ł��B

���̂̑����Ƃ��ẮA�t�����g��菭�������ɓ˂��h����悤�Ȍ`�ł̌��\�傫�ȑ����ł��B

����������̏C���ŁA������̋N���Ă����ӏ��̏C�����ꏏ�ɍs���Ă��܂��܂��B����͗ǂ������Ǝv���܂��i�I�[�i�[�l�ɂƂ��Ă͑S�R�ǂ����Ƃł͂���܂���B�����܂���c�j�B

�t�����g�p�l���͍��E�̃t�F���_�[�ƈ�̉�����Ă���l�Ɍ����܂����A���ۂɂ͕��������p�l���ŁA�Ȃ��ڂ͗n�ڂ���Ă������Ă��܂��B�傫�ȐԊە��̃t�����g�̑����ł����A�摜�E���̏����ȐԊۂ̕����ł��p�l�����܋Ȃ����Ă��܂��A���̉ӏ����u�Ȃ��ځv�ɂȂ�܂��B

�p�l���������������Ă��܂����A�C�ɂȂ��Ă����ȑO�́u��C��v�͍����薳���������ꂻ���Ȃ̂Ŕ��C���ōs�����ɂ��܂����i�ی��C���Ȃ̂œ��R�ԂɂƂ��čőP�̕��@��I�����܂��j�B

���Ȃ݂Ƀt�����g�p�l���ɋN���Ă������������Ă݂�ƁA

�E�u���X�^�[

�@���a�Q�~�����̑嗱�̕���������̂��̂܂ł��킹��Ɛ��S�B

�E�y�[�p�[��

�@���P�Q�O�����̑e���������n���畂���o�Ă��܂��B

�E���C������

�@���C�����S�R�Ⴂ�܂����

�E�K

�@����͑傫�ȃu���X�^�[�̉��ɔ������Ă��܂����B

�C������O�́A�t�����g�p�l�������Ɍ������Ă���悤�ł���A����̏C�����u�p�l�������v���������Ă���܂������A�p�l���͐V�Ԏ�����̂��̂Ȃ̂Ŕ��i�@���j�ŏC�����鎖�ɂ��܂����B�Ԃ���ꂽ��i�p�l���ؒf�j�A�����J����ꂽ��i�X�|�b�g�n�ڕ��̓h�����Ō����J���܂��j�A�R�₳�ꂽ��i�n�ڂł��j���鎖�͊�Ȃ��Ǝv���܂�������i�����P�O�N�ȏ����l����ƎK���̉\����}���鎖������I�ɏオ��ƍl���܂��j�B

���Ȃ݂Ƀo���p�[�͕��ӂ��Ă��܂��Ă����̂Ō����ɂȂ�܂��B

2006/02/25

|

| |

|

-43- �P�X�O�d�i�v�Q�O�P�j�x���c�������Ă���܂�

��ς��҂����v���܂����B��قǕ��i�����킴�킴�N���b�v�����Ă��Ē����i�Q�P:�O�O�j�����v���܂����B

���ɓh���͂R���O�Ɋ������Ă���܂������A���i������̎�Ⴂ�ňႤ�N���b�v���͂��Ă��܂��A��i�̕����i������̕��̕��������ǂ��̂ł����j�����Ă��Ă���܂����B���ӂł��B

�����d�b�ɂčēx���A���v���܂��B�ߑO���͂�����ƌ����ɂȂ肻���Ȃ̂Ōߌ�ɂȂ邩�Ƒ����܂��B

���Ȃ݂ɉ摜�ł́u���h�A�v�̏�ԂɂȂ��Ă���܂����A���̌^�̃x���c�̓h�A�㕔�̎��̕������������̂Łi�E�F�U�X�g���b�v�O������Ԃł��j�A�h�A��߂���Ԃ����Y��ɓh��܂���B���̏�ԂŋC�����鎖�́A�p�l�����m�̃N���A�[�́u���v���ς��Ȃ��l�ɒ��ӂ��K�v�ł��B

�e���C�����Y��ɕ����o�����Ǝv���܂��B�d�オ��y���݂ɂ��҂��������B

2006/02/25

|

| |

|

-42- �d�R�Q�X�x���c���S���@���Ɂ`��Ɗ���

������͐V�K�̂��q�l�ł����A�ȑO��蓖�E�F�u�T�C�g�q�����Ē����Ă����Ƃ̎��ŁA����I�[�i�[�l�����_�C�ɂȂ�ӏ�������Ƃ̎��œ��ɂƂȂ�܂����B����͂����J�����L�������܂����B

�����̓N�H�[�^�[�p�l���ɂP�O�������̎C�菝�A���̑��ׂ��������������̂ł����A�ǂ����Ă��u�h���v�ƂȂ��Ă��܂��ƃf�����b�g�̔������}�����Ȃ��̂ŁA����̓^�b�`�A�b�v�ƃ|���b�V���ł̍�ƂƂ����Ē����܂����B

����̂��ԂɌ��������ł͂���܂��A�ԗ��Ɋ��ɏ������Ă��܂�����Ԃł́A��������͂��ł��\�ł�����������܂��i������O�ł����j�B�Ԃ͂ǂ����Ă��u���蕨�v�ł͖����̂Łi�������ȑO�h�点�Ē������Ԃ͂��̃I�[�i�[�l�̂�����̒��ɏ����Ă����������̂ł����c�j�A�����Ă���ȏ㏝���t���̂͂ǂ����Ă��������܂���B�����I�ɍl����Ȃ�u�h��Ή��ł��Y��ɂȂ��ėǂ��v�ƂȂ�̂ł����A���h���͒m��Βm��قǗǂ��ʈӊO�̎��������Ă��Ă��܂��܂��B�]��ߏ�ɏC�����鎖�͂����߂��Ă���܂���B���̕ӂ�͐l�Ԃ̎��Ái��p�j�Ɏ��Ă���Ǝv���܂��i��p�������͂���܂��c�j�B

�^�b�`�A�b�v�ӏ��͌��\�ڗ����Ȃ��Ȃ����Ǝv���܂��i����u�{�h��v�ɂ͓G���܂��c�j�B�y���݂ɂ��҂��������i�{�h��ł͂���܂���̂ŁA�O�̂��߁c�j

����ł͖����̌䗈�X���҂����Ă���܂��B

2006/02/25

|

| |

|

-41- �����Z�f�X�h���O���

�N�H�[�^�[�p�l���͌��\�傫�ȑ����ł͂���܂������A������������i�@���j�ł̍�ƂŊ����v���܂����B

���Ȃ݂ɉ摜���̐Ԑ��́A�����N�H�[�^�[�p�l�����u�����v�ɂȂ����ꍇ�̗n�ډӏ��ɂȂ�܂��i�p�l���{���f�B���O�H�@�i�\���p�G�|�L�V�ڒ��g�p�H�@�j���g�p���Ȃ��ꍇ�j�B

�N�H�[�^�[�p�l���̗l�ɁA�n�ڂŕt�����p�l�����������Ă��܂��ƁA�ǂ����Ă���������Ȃ��������o�Ă��܂��B��̓���Ȃ���̉ӏ��⍇�킹�ڃp�l���̊ԂȂǁA���s�������Ƃ��Ă������������܂��B��Ǝ҂ɂƂ��Đh�����́u�����Ă��邯�Ǐo���Ȃ��v�����Ǝv���܂��B�p�l��������ے肷���ł͖����̂ł����i���ۃf�B�[���[�ݐЎ��̓N�H�[�^�[�p�l���������������܂������c�j�A�����I�ɍ��m���Ă���m���ł͍���̂悤�ȍ�Ƃ̕����ԂɂƂ��Ă͖]�܂��������ƍl���Ă��܂��i���Ȃ݂Ƀf�B�[���[�ݐЎ��͂����܂ł̑����ł̔��C���͖w�ǂ���܂���ł������c�i�ƌ������A��ГI�Ɏt���Ă��܂���ł������j�j�B

���Ȃ݂ɈȑO���������܂������i�A���t�@�P�S�U�t�����g�p�l�������̎��ł��ˁj�A�n�ڂ���O�ɗn�ږʃp�l�����m�̊Ԃɓh��A�ʓd���̂���h�K�����܁u�X�|�b�g�V�[���[�v�Ȃ镨������܂����A����ɂ��Ă����I�ɂ͖��S�ȕ��ł͖����Ƃ��l���Ă��܂��B�g���Ă����Ǝҁi������j�̕��ł���Ί����Ă��鎖���Ǝv���܂����A�n�ڂ̉��x�ɓ���ς�����h���ł͖����Ǝv���܂��i���۔����ꂽ�肵�܂����c�j�B���̗ǂ����������Ƃ��b�������ʁA�ȉ��̂悤�Ȍ����ɂȂ�܂����B

�u�p�l�����킹�ڂ̌��Ԃ��珈���o����ӏ��ł���A�X�|�b�g�V�[���[�������h��Ȃ������ǂ��B�h���͑S�č�藎�Ƃ��A�n�ڂ�����������p�l���Ԃ̌��ԂɈ������ɃE�H�b�V���v���C�}�[���m�Y�����g���ė������ށB���Α����琂��Ă��邭�炢�ɁB���̕����n�ڂ̕t�����f�R�ǂ����A�Ԃ��������v

����͂R�N�O���炢����g���Ă�����@�ŁA�������̂���X�|�b�g�V�[���[�̎g�p�����X�o�����܂������A���I�ɂ͍��̍H�@�̕����ǂ��ƍl���Ă���܂��B�m�荇�����������������ӌ��ōŋ߂��C�ɓ���̂悤�ł��B

�Ԃ͂ǂ����Ă��u���Օi�v�ƂȂ��Ă��܂��͎̂d���̖������ł����A�Ⴆ�I�[�i�[���ς���Ă�������肪�N����Ȃ������ǂ��Ǝv���܂����i������O�ł����c�j�A�����u�Ԃ��ɂ��v���v�����Ȃ�������Ԃ��Ǝv���܂��B�̎����o�C�g�ōs���Ă������������ł́A�ԂɂƂ��đ����ɂ��d�������Ă����̂Łi��Ђ̕��j�������̂Łc�j�A�u��������ǂ��Ȃ�̂��v�͌��\�g�ɐ��݂Ă�����܂��B�Ȃ̂ł��̌o���̂��A�Ŗ���͐F�X�ƍl������l�ɂ��Ȃ�܂����B���ƂȂ��Ă͊��ӂł��B

2006/02/23

|

| |

|

-40- �P�X�O�d�i�v�Q�O�P�j�x���c������

���͊��ɓh���������Ă���̂ł����A�ꕔ�N���b�v�i�������i�j���͂��Ȃ��̂Ŋ����܂ł������X�|���肻���ł��B���҂������Đ\���������܂���B

�摜�͔��i�@���j���������A���̌�̃��b�h�u���E���i�p�e�̉��ɓh���X�^���h�b�N�X�̃v���C�}�[�j��h�z����ׂ̃}�X�L���O��������Ԃł��B

����ƌ�̑S�̓I�ȗ���Ƃ��ẮA

�E�}�X�L���O

�E���b�h�u���E���h�z

�E���������d��

�E�|���p�e�i�w���t���j

�E���������d��

�E����

�E�}�X�L���O

�E�X�v���[�p�e�i�X�^���h�b�N�X�̃X�v���[�K���œh�z�o����|���p�e�j�h�z

�E���������d��

�E����

�E�}�X�L���O

�E�E�H�b�V���v���C�}�[�h�z�i�\�����Ɂj

�E�v���C�}�[�T�t�F�[�T�[�h�z

�E���������d��

�E�Q�����i����j

�E���F

�E�T�t�F�[�T�[����

�E��h�ʑf�n�����i���P�Q�O�O���������t�������j

�E���|

�E�}�X�L���O

�E�E��

�E�{�h��

�E���������d��

�E����

�E�g�ݕt��

�E��������

�ƂȂ�܂��B���i�̎��O���͔��̑O�ɍs�����A����ɍs�����A�܂��̓p�e���d�������Ă���Ԃɍs�����肵�܂��B���̕ӂ�̓P�[�X�o�C�P�[�X�ł��B

2006/02/23

|

| |

|

-39- �����W���[�o�[�{�h�芮��

�����Ė{�h�芮�����Ă���܂��B�{���u�[�X�ɂĂU�T���S�O���̏Ă��i���������j���s���܂������A�����ēx�ԊO���q�[�^�[�œ�x�Ă����܂��B

���s�^�̃����W���[�o�[�́A�ȑO�̌^�ƈ���ăN���A�[�̔����ׂ����ł��B���ɂa�l�v�̔��Ɏ��Ă��܂��B�ȑO�̃����W�́u�e���b�v�Ƃ������ł����A���s�̕��́u�ׂ������v�ƂȂ��Ă��܂��B������Y��ɍČ��o�����Ǝv���܂��B

���Ȃ݂ɂ��̓h�F�A�u���b�N�ɔ��ʂ̃p�[�����܂܂ꂽ���̂ɂȂ�܂����A�f�[�^�ゾ�Ɓu���F���̂��鍕�v�Ɂu�z���C�g�p�[���v�݂̂̍\���ɂȂ��Ă���܂����A���ۂ́u���b�h�p�[���v�Ɓu�O���[���p�[���v���g���Ă��܂��i�h���������ňȑO�m�F���܂����i�m�F����܂ł���������Ō�����̂ł����c�j�j�B�Ȃ̂Ńf�[�^�Ăɂ����A�����Ȃ�ɐF���쐬���܂��i���܂����j�B���͈ȑO�̓����h���[�o�[���W���K�[�n�̃f�B�[���[���瑽���̎d���𐿂������Ă����̂ŁA���̓h�F���������Ȃ��܂����B���ۂɍ�����F�̒��g�́u���̂��鎽���̃u���b�N�v�Ɓu���F���̃u���b�N�v�A�����āu�z���C�g�p�[���v�u�O���[���p�[���v�u���b�h�p�[���v�u�z���C�g�v�u�}�C�N���z���C�g�v�i�_���`�^���j�ȂǐF�X�ƍ����Ă��܂��B�f�[�^�͎��ɑS�����ĂɂȂ�Ȃ�������������ł��i�f�[�^���x�[�X�ɂ���ƐF���o�܂���c�j�B

����������������Ŋ����ł��B�摜�̑��ɃK�[�j�b�V���i�h�A���ɕt���v���[�g�j�̓h�����������Ă���܂��B�d�オ��y���݂ɂ��҂��������B

2006/02/21

|

| |

|

-38- �h�A�ƃh�A�̊Ԃ̃}�X�L���O���@

�����h�A�̑O���Ɂu���v������`��������Ԏ����������A���̉ӏ��̃}�X�L���O�����͓�ʂ肠��܂��B�h�A�̊Ԃ̃`�����L������́u���v�̉ӏ����ꏏ�ɓh�����肵�܂����A����̂悤�ɋ����Ԏ�̏ꍇ�͒��܂ŐF������Ȃ��̂ł�����Ɩʓ|�ȃ}�X�L���O���@���g���܂��i�ƌ����Ă���������Ă��鎖�Ȃ̂ł����j�B

�{���̖��͉̂���܂��A�o�b�N�e�[�v�����p�����悤�Ȋ����ŁA�̒ʂ��Ă����E�ƌP���Z�ɗ��Ă����u�t���u�}�L�V�e�[�v�v�Ȃǂƌ����Ă��܂����i���Ⴂ�����m��܂��c�j�B�Ȃ̂łƂ肠�����u�}�L�V�e�[�v�v�Œʂ��܂��B

����f���ł��������܂������A�P�T�~���̃}�X�L���O�e�[�v�i�P�T�~���Ɍ���܂��j�̒[�R�~�����x��D�荞��Łu�q���q���v������Ԃɂ��܂��B���Ƃ����Ă��ꂪ�J������ԂɂȂ��Ă��܂��Ə�肭�����܂���B�ʏ�̏�Ԃ́u�s�V�b�v�ƃe���V�������|��������ԂȂ̂ł����A�摜�̂悤�Ɏw�ň�������ƐD�荞�������߂���܂��B�w�𗣂��ƌ��ɖ߂�܂��B���ꂪ�h�����ɂ̓G�A�[�̗͂ŏ����߂���܂��B�������D�荞�����͋�C�̒ʂ�Ȃ��s���~�܂�Ȃ̂ł��̐D�荞�����ɐF�����낤�Ƃ��鎖�͂���܂���B���̐܂�ڂ̍ۂŔ����ȃ{�J�V���s����ł��i��������ł��c�j

�܂����̏ꍇ�A�h����������ɂ��Ȃ���Ȃ�܂���B���̐܂�ڂɒ��p�ɃX�v���[���Ă��܂��ƃe�[�v�ۂɃN���A�[�����܂��ăe�[�v���������Ă��܂��܂��B�Ȃ̂ŃX�v���[�K�������̉ӏ��ɍ����|���鎞�͂R�O�x���炢�̊p�x��t���Đ܂�ڂ̉��ɓh��������Ȃ��悤�ɂ��Ă����܂��B���ۂɂ͂��̊p�x���������ς��čs���A�ŏI�I�ɂ̓x�[�X�R�[�g���傫�߂ɃN���A�[���R�[�g�����l�Ɏd�グ�܂��B�h������͓̂�����ł͖����̂ł����A�X�v���[����ۂɊp�x���t���̂ł��̕����̔��������Ȃ�Ȃ��悤�ɋC���g���Ă�����̂�������Ɠ���Ƃ���ł��B

����ɏꍇ�ɂ���Ắu���h�A�v��Ԃɂ��Ă�������A���̃}�L�V�e�[�v�̉��s����ς��鎖�ɂ���Ă��{�J�V�ۂ��ω������肵�܂��B

���������������Ƃ͎v���܂����A�����u���Ɠh���u�K��v�����@�����ΐ���Љ�����Ǝv���Ă��܂��B�i�S�R����ł����c�j

2006/02/20

|

| |

|

-37- �����W���[�o�[�}�X�L���O

����f���ł����k������܂����u�}�X�L���O�v�ɂ��ĂɂȂ�܂����A�摜�̏�Ԃ̂悤�Ƀh�A�̗�������\����@���u�o�b�N�e�[�v�v�ɂȂ�܂��B���I�����ł͑S�Ẵ}�X�L���O�́u�o�b�N�e�[�v�v����{�ƂȂ�ƍl���Ă��܂��B

���Ȃ݂ɉ摜���̃h�A�́A�O�Ɍf�ڂ����V�i�h�A�ł��B

2006/02/20

|

| |

|

-36- ������Ƌx�e�ł�

��ƂƂ͊W�����摜�ł����A�ꉞ�v���t�B�b�g�̌���̈ꕔ�ł��B�₩�ł����A�����Ŏ��ۂɍ�Ƃ��Ă܂��c�B�d�����͂����ς�c�u�c�ilive���j���b�c�`�F���W���[�A�o�b���Ȃǂ���̉���������ɗ���Ă��܂��B�ʂ�|����Ԃ���͉����Ȃ̂�����Ȃ��Ƃ���ł��傤�c�B��{�I�Ɍ��ꂪ�D���Ȃ̂ŁA�Ƃɂ�������͋��S�n�̗ǂ����ɂ��悤�Ƃ��Ă�����ɐF�X�Ɨl�ς�肵�Ă����܂��B���ꂪ���Ɋy�����̂Łc�B

���h�����ƌ����ƁA�ǂ����Ă��u�����v�u�Â��v�Ǝv��ꂪ���Ȃ̂ŁA�܂�ŋt�̊��ɂ������Ɠ��X�v���Ă���܂��B���z�I�ɂ͑O�ʃ^�C������̏��Ȃ̂ł����c�B

2006/02/20

|

| |

|

-35- �Q�����f�{�h�芮��

�Ƃ肠�����h�A�p�l���̓h���������ł��B�{�h��ōł����ӂ������́u�����킹�v�ŁA�Q�����f�͂Ƃɂ������������ł��c�B�Q�����f�Ɍ��炸�A�����h���[�o�[�̃f�B�t�F���_�[�Ȃǂ����X�R�p�x�[�X�̎ԗ��炵���A�O���̓h���͔������͂���܂���i�h�����̊ϓ_���炵�Ăł��B�����܂���c�j�B���������ʂ�������d�オ��ƁA�����ɂ��u�h���Ă���ȁv�̊��������Ȃ��Ă��܂��܂��B�Ȃ̂ł����ʂ�A�C��������������Ȃ��i�����j�V�Ԏ��̏�Ԃɋ߂Â��܂��B

��������������@�Ƃ��ẮA�܂��N���A�[�̃V���i�[�ʂ�ʏ�̂P�T���i������F�X�ƕς��܂����j����P�Q�����Ɍ��炵�A�K���������������R�Z���`�������Ăʂ�܂��B�����āu�����v�h��̂ł͖����A�u�V�Ԕ��̍Č��v�Ȃ̂œK���ɓh���ł͂���܂���B�ƌ������A�����ȏ�ɐT�d�ɂȂ�܂��B

�{�h��O�Ɋe�����͂��Ă������̂Ŏd�オ��͗ǂ��o���Ă���Ǝv���܂��B����y���݂ɂ��҂��������B

2006/02/20

|

| |

|

-34- �Q�����f�h���O���

������͊��ɓh���������Ă���܂����A�h�����O�̏�Ԃł��B

�Z���^�[�s���[���h�A���l�ɏ��������Ă��܂����A�����ɓh������Ǝd�オ�肪�����Ȃ�̂œ��ɕʂ��Ă̓h���ɂȂ�܂��B�u��������h�A�O���v�Ƃ̌���������܂����A�O���Ȃ��Ă��ςނ̂ł���p�l���͊O���Ȃ������ǂ��Ɣ��f���Ă��܂��B��Ɏ�����i���p����j���ɁA����m�Ɂu�h�A���O�����`�Ղ�����̂Ŏ��̎ԁv�Ƃ̌���������Ղ��Ȃ�܂��B�f�B�[���[�ݐЂ̎��́u�ʓ|������O�����v�Ƃ̍l�������������̂ł����A�ȑO�o�C�g���Ă������h�����ł͎�ɊO�Ԃ̒��ÎԂ𑽂���舵���Ă����̂ł��̂悤�Ȏ����l����悤�ɂȂ�܂����B�u�����Ԃ��ɂ��v��������̂͋ɗ͔�����v���C���̏�ň�ԂɕK�v�Ȏ��Ǝv���܂��B�h����m��Βm��قǁu�h��v�����̂��ǂ����ł͖����Ƃ��v���܂����c�i�ܘ_�����ɗǂ����ł�����܂����j�B

2006/02/20

|

| |

|

-33- �~�j�@�}�[�N�U�@�g�����N���[�����n����

�~�j�}�[�N�U�̏C���������ɐi��ł���܂��B���̊J�����g�����N���[���͉��n�������v���܂����B

�H���I�ɂ͈ȉ��̂悤�ɂȂ�܂��B

�P�D���h������

�Q�D���荇�킹�p�l�����O��

�R�D�K���Ƃ�

�S. �G�X�R�h�z�i�Z���^�G�|�L�V�v���C�}�[�j

�T�D�p�l������߂�

�U�D�t�@�C�o�[�N���X�\��t���G�X�R�Z��

�V. �����d����A����Ƀt�@�C�o�[�N���X�\��t���G�X�R�Z��

�W. �p�e�h�z�i�i�������ׁ̈j

�X. �E�H�b�V���v���C�}�[���v���T�t�h�z

�P�O.�{�f�B�V���[�c�h�z�i�傫�ȓʉ����`�����܂��j

�ƂȂ�܂��B�摜�͂P�O�Ԃ̎d�オ��ɂȂ�܂��B�{�f�B�V���[�c���h��Ŗh�U���Ɩh�������������܂��B

�܂��܂����Ԋ|���肻���ł����A���Ƃ�������h��܂ł��������Ƃ���ł��B

2006/02/20

|

| |

|

-32- �����W���[�o�[�V�i�h�A�@������

���������ς��҂������Ă���܂��B�{���{�h�芮�����Ă���܂��B

������̍�Ƃ̓R�~�L�ŁA�B�e���������ł����r���H�������v���܂��B

�V�i���i�͍����v���C�}�[�̏�Ԃŗ��܂����i�Ԏ�ɂ���Ă̓O���[������������܂��j�A���̂܂ܓh�鎖�͂���܂���B�V�Ԏ��Ɠ������v���C�}�[���v���C�}�[�T�t�F�[�T�[�Ŗ������m�ۂ��܂��i���ɂ���Ȏ�������܂����A������́u���X��{��Əڍׁv�ŏЉ�Ă���܂��j�B

�ŏ��ɉ��݂����������`�F�b�N���i���\����܂��j�A���Q�S�O�̃_�u���A�N�V�����T���_�[�őf�n���������܂��B�̂̃����h���[�o�[�n�̓v���C�}�[�̃^���┧�r�ꂪ���������ł����A���s�̃����W�͑����ǂ��Ȃ��Ă��܂��B

�|���I�o�����ӏ��͈������b�L�Ɠ����̖h�K���ʂ̂���E�H�b�V���v���C�}�[��h�z���A���̌�S�̓I�Ƀv���C�}�[�T�t�F�[�T�[��h�z���܂��B�������ł��B

�����ăT�t�F�[�T�[���d��������O�ɗ����Ƀx�[�X�R�[�g���N���A�[��h�z���܂��B�u�E�F�b�g�I���E�F�b�g�v�Ȃ�H�@�ł��B���̎��Ԃ��J���߂���Ɓu�`�a���v���N�����܂��i���̍H���ł͂���ȂɊȒP�ɂ͋N�����܂��j�B

�����Ă����ň�U�Ă��܂��i�U�O���S�O���Ŋ����d�������܂��j�B�����ă{�f�B�̃h�A�ƌ������܂��B������x�̕��i�͂��̎��_�őO�����ĈڐA���Ă����܂��B

2006/02/20

|

| |

|

-31- �Q�����f���@�[�Q���@�v���C�}�[���T�t�F�[�T�[�h�z

���Ƀ}�X�L���O����������Ԃł����A�킸����~�����̏��ł��T�t�F�[�T�[�͂��ꂭ�炢�̕��̑傫�ȖʐςɎd�オ��܂��B

�|�܂ŒB�������܂œh������藎�Ƃ��A���̓h�����̒i�����ɂ₩�ɌX������u�t�F�U�[�G�b�W�v�J�Ɍ`�����A���̌��ݕ����T�t�F�[�T�[�ŕ₢�܂��B�ܘ_�T�t�F�[�T�[�̉��ɂ͖h�K���ʂ̍����E�H�b�V���v���C�}�[��h�z���Ă����܂��B�����܂ł̍�Ƃł����悻�P�D�T���Ԃ��炢�ł����A���ɒ��ڃp�e�ߍ��ޏC���Ȃ�P�O�����炢�Ŋ������܂��B�h�A�̕t�����i�͑S�ĊO���Ă���܂����A����͍��v�ł����悻�R���Ԃ��炢�ł��i�~���[�̔z���ɏ��X�肱����܂����j�B����Ɏ��t���鎞�Ԃ�����܂��B�S�ĊO�����Ƀ}�X�L���O�ōs�����̎�Ԃ����ł��B���h���͂Ȃɂ��ƕs�����ȗ����ݒ�ł����A���̂悤�Ȑςݏd�˂ŗ������傫���ς���Ă����܂��B

������̃Q�����f�͊��ɓh���͊������Ă���܂��B�����|���b�V���̗\��ƂȂ��Ă���܂��B�Ԃ̖��������ł��s�ւ��|�����܂����A�����܂ł������X���҂��������B

2006/02/20

|

| |

|

-30- �����Z�f�X�P�X�O�d�i�v�Q�O�P�j���ɂ��Ă���܂�

��ς��҂������Ă���܂��B��Ƃ͏����ɐi�s���Ă���܂��B����͌䗈�X�L�������܂����B

�ۈ�̉ӏ����x�b�R������ł��܂����i���\�ȃX�s�[�h�Ŋ������Ƃ̎��ł��c�j�A���̌^�̓N�H�[�^�[�p�l�������ɂ��Ȃ�̂�Ƃ肪����ג@���Ղ��̂Ŕ��ł��i��������Ȃ��Ă��p�l�������͐������܂��c�j�B�܂��v���X���C�������邵�����肵���ӏ��Ȃ̂Ŕ��C�����Ղ��`��ł�����܂��i���̕����C���`��������ł����c�j

�d�オ��܂ł������X�|����܂����A�������҂��������B

2006/02/20

|

| |

|

-29- �����W���[�o�[����

����͉������̌䗈�X�L�������܂����B�����W���[�o�[�̓��ɂɂȂ�܂��B�Ȃɂ��ŋߑ傫���ԑ̂̓��ɂ������l�ȋC�����܂��c�B

�����̓h�A�ŁA���̓��ꖇ�͌����ɂȂ�܂��B�A���~���̃p�l���ő傫�ȑ�������ƏC�������ɍ���Ȉׂł��i�׃R�x�R�ɂȂ��Ă��܂��܂��c�j�B�������h�A�ꖇ�̕��i�オ�P�W���A�����ł���ˁc�B�ė��p�s�\�ȃh�A�E�F�U�[�X�g���b�v���Q���~��i�������a�l�v���ۂ��ł��c�j�ƁA���ɒɂ��ł��i�����ł��j

���݊��Ƀh�A�͎�z���ł��B�����̃h�A�͂����O���Ă��܂��܂����B

�d�オ��Ƌ��ɁA�r���o�ߊy���݂ɂ��҂��������B

2006/02/15

|

| |

|

-28- �����Z�f�X�@�Q�����f���@�[�Q��AMG����

�����������͂����J�����L�������܂����B�x�X�̌䗈�X�L�������܂��B

�{���Ȃ�Ζ{���i����j�ی��A�W���X�^�[���ԗ��m�F����ɗ���\�肾�����̂ł����i�d�b����܂����j�A���܂���ł�������B������������A������Ƃ��������ł��ˁc�B

�����Ƃ��Ă͑��ʂɃC�^�Y�����ŁA�����Ȃ���ɂ��ł��i�����̂���܂����c�j

����������x�ی�������ɂ����炩��A���Ƃ��Ă݂܂��B���҂������Đ\���������܂���B

2006/02/15

|

| |

|

-27- �t�B�A�b�g�o���P�b�^����

����͂����J�����L�������܂����B

����͎����G���̂����߂Ẵo���P�b�^�ł��B�܂���ƑO�Ȃ̂ŎԂ̏�ԉ���Ă��܂����A��ƑO�ɐ܂��̂ʼn������e�͉������B

�����I�ɂ͍��t�����g���ŁA�t�F���_�[�ƃt�����g�p�l������̉������ʔ����`�����Ă��܂��B�t�F���[���݂����ł��c�B

�t�����g�o���p�[�͌����ł����A�t�����g�p�l���͂Ƃ肠������Ƃ��Ă݂Ĕ��ʼn\�ł���Β@�������Ǝv���܂��B�����ƂȂ�ƍ��E�t�F���_�[�Ɨn�ڂŌq���Ȃ��Ƃ����Ȃ��̂ŋɗ͒@���̕����ł����܂��B�o���p�[�O���ė����ɃX�y�[�X������Ə�����܂��B

�ԑ̓h���͑S�̓I�ɐ�ԏ��������ł����A���̓h�F�[�݂��o��Ηǂ��F�����Ǝv���܂��B����d�オ��y���݂ɂ��҂��������i�I�[�i�[�l���ݑ����o�����Ȃ̂ŏo�ɂ͂܂��܂��ł�������j

2006/02/15

|

| |

|

-26- �l�h�m�h�@�}�[�N�U��Ə�

����ȑ��t���A�[�͖��������J�����ςȂ��ł����A�{���̓g�����N���[�����̉��n�������s���Ă݂܂����B

���̃~�j�A�ȑO���X�g�A�i���X�g�A�̒�`������ł����c�j����Ă����悤�ŁA�t���A�[�E�T�C�h�V�F���E�����t���A�[�ǂ����p�l�����ɂȂ��Ă��܂�����B�S�O�N���O�̎ԂȂ�Γ�����O�ł�������B

�g�����N�t���A�[�̓h���������Ƃ��Ă��A�����h��ꂽ�܂�ŃA�X�t�@���g�̗l�ȃA���_�[�R�[�g���y�[�p�[�ɗ���ł��Ȃ���ł��B�l�a�w�i���C���[�u���V�̒����͂ȍH��j�����������܂���c�B�Ȃ̂Ńo�[�i�[�i�k�o�K�X�j�Ōy���t���ăX�N���[�o�[�Ńl�`�l�`�Ǝ�菜���܂��B�����đ匊���B���Ă��钣�荇�킹�S���o�Ă���̂ł����A���ꂪ�����K�тĂ܂��c�B�{�f�B�������H�������ł�����B���R�͊ȒP�ŁA�S�ƓS�̒��荇�킹�́u���x�b�g�v�݂̂ŁA���̌��Ԃ��琅�������荞��Łu�펞���x�P�O�O����ԁv�ɂȂ��Ă��܂��Ă��܂�����B

�Ȃ̂Ńp�l�����~�߂Ă��郊�x�b�g�𝆂�Łi����āj���̒lj��p�l�������O���A�т����蔭�������K�𗎂Ƃ��u�G�X�R�v�i�Z���^�G�|�L�V�v���C�}�[�j��h�z���܂��B�{�f�B���ƁA���̒��荇�킹�p�l�����ǂ�����ł��B�����Ă��ꂪ�����Ȃ������ɂ܂����ɖ߂��܂��B�G�|�L�V�n�̃v���C�}�[�͂��ꎩ�̂������ڒ����������Ă���̂ŁA���̂܂܂������Ă��܂��܂��B�����ă��x�b�g�����Ɠ����ӏ��i���j�ɑł������Ɠ����l���Œ肵�܂��B

�����Ă���ɘA��������ƂŁA���̏ォ��G�X�R�𗬂����݂܂��B�S���킹�ڌ��Ԃɂ��ǂ�ǂ����܂��B�����Č��Ԃ����܂�����A����ɂ��ꂪ�����Ȃ������Ɂu�K���X�N���X�v���ォ��킹�A�����Ă���ɂ��̏ォ��܂��G�X�R�𗬂����݂܂��B����ő傫�����������������̌����S�Ė��܂�܂��B�f���ł�����̂������u�K���X�N���X�Ƒg�ݍ��킹������̓|���G�X�e���Ɍ���Ȃ��v�̕��@�ɂȂ�܂��B�h�K�����ƌ����߁��⋭�̑S�Ă������ɍs���܂��B�Љ���m�荇�����������������Ɏ��H�ς݂ŁA�����C�ɓ����Ă��܂����B�c�h�x���X�g�A�ł��������߂̕��@�ł��B

���Ȃ݂Ɂu�K���X�N���X�v�Ɓu�K���X�}�b�g�v�͈Ⴂ�܂��i���i�������m��܂��c�j�B

�u�K���X�N���X�v�͏c���̕������Y��ɕ҂�ł��镨�ŁA�u�K���X�}�b�g�̓����_���ȕ����ɑ@�ۂ�����ł��镨�ł��B�G�X�R�̗l�ȃG�|�L�V�����͔S�x�������i�ł��j�������������̂ŁA�Z�����Ղ��u�K���X�N���X�v�̕����������ǂ��Ǝv���܂��B

2006/02/11

|

| |

|

-25- �S�T�U�f�s�@�{�h�����

�{�f�B�{�h�肪�I���������ł��B���̌㋭�������i�U�O���S�O���j�ɂēh���������d�������玟�Ƀo���p�[��h��܂��i���A�摜�B���Ă܂���c�B�����܂���c�j

����������T���ɂ͊����\��ƂȂ�܂��B���T���X���疁���H���ɓ���܂��B

�d�オ��y���݂ɂ��҂��������B

2006/02/11

|

| |

|

-24- �t�F���[���S�T�U�f�s���h���������Ă���܂��B

���˗����e�Ƃ��ẮA�E�N�H�[�^�[�p�l���i�����t�F���_�[�j�x�[�X�R�[�g�ɂ��鏝�����̏����ƁA�����o���p�[�N�C�b�N�X�|�b�g�i�����I�ȕ�C�j�ɂȂ�܂����A���̓���ɍs���Ǝd�オ��I�ɏ��X��肪����̂Łi�o���Ȃ����͂���܂���j�{�h��͕ʁX�ɍs���܂��B�ŏ��̓N�H�[�^�[�p�l���ł��B������͐�������b�����ʂ�A���̋N���Ă����ӏ��̔�����Ƃ͕K�v����܂���̂ŃT�t�F�[�T�[���h�z���Ă���܂���B

�N�H�[�^�[�K���X�����O���\��ł������A�N�H�[�^�[�K���X���[�����ȊO�ƊȒP�Ƀ��[���A�b�v�����i���[���̌��Ԃɋl�߂��p��Ń��[�����オ�点��j���̂ŒE���������ł��B�d�オ��I�ɂ͖��Ȃ��o�����Ǝv���܂��B

2006/02/11

|

| |

|

-23- �`�t�c�h�@�`�S�@�{�h�芮��

���������ς��҂����v���܂����B�}�j�A�b�N�ȃJ���[�̂`�S�g�ݕt�����قڏI�����Ă���܂��B���̐F�A�p�����ۂ��ł��˥���B

�h�A�g�����i�����j�̃N���b�v���U���j�������̂Ō��݂���̕��i�҂��ƂȂ�܂��B���Ƃ��f�����ĂȂ������̂ł����A�t�F���_�[�T�C�h�}�[�J�[�i�E�B���J�[�j���j�����Ă���܂����̂ł�������łɔ������Ă����܂����B�������s�v�ł����炤���̍ɕi�ɂ��Ă����܂��̂Ŗ�������܂���B�������̂��A���̍ۂɊm�F�����Ē����܂��̂ł������̒��X�������肢�v���܂��B���i�����͉Ηj�������j���ɂȂ�Ǝv���܂��B

�������̌䗈�X�ɂȂ�܂��̂ŁA���T�ӂ�ł̂��\�藧�ĂĒ�����K���ł��B���Ȃ݂ɂ��a����͍\���܂���̂ŋ}���Ȃ��Ă����v�ł��B

����ł͎d�オ��y���݂ɂ��҂��������B

2006/02/11

|

| |

|

-22- �r�Q�O�@�w�b�h�J�o�[�����h�����������Ă���܂��B

��������{�������ł��B��ς��҂����v���܂����B

�O��̎d�オ��C�ɓ����Ē������悤�ō�����Q�܂Ƃ߂Ă̂��˗��ɂȂ�܂��B���ۛ��L�������܂��B

�����h���ł̃I���W�i���I�[�_�[�J���[�́i�����h���Ɍ���܂��j���̏�ł̖ڒ��F�ɂȂ�̂Łu�O��Ɠ����F�Ɂv�Ƃ̂��˗��͔��ɓ���̂ł����A�����������h�����c���Ă����̂ł������ɂ��ĐF���쐬�o�����̂Ŗ{���ɏ�����܂����B

�����̓y�j���͏o����\��ł����A�r������ɂ��鎞�Ԃ�����܂��B�v���t�B�b�g�s�}�X���������Ɏc���Ă����R���v���b�T�[�ƃo�C�N���ɂ����˂Ȃ�܂���B�{���ɎԂɏ��̂������ȏ��ł����c�i�����P�O�O�L���ȏ゠��܂��c�j

���Ȃ݂ɂ��̃R���v���b�T�[�A�Ǝ҂���ɔ���\��ł����A�܂�����ł͖����̂ł���]�̕��ɂ͂����肵�܂��B�ڍׂƂ��ẮA

�E�Q�O�O�u

�E���邳��

�E�a�`�m�y�`�h��

�E�P�O�N���炢�O�̕�

�E�傫���d���i�����P�D�T���[�g�����炢�j

�ł��B�P�O�O�u�G�A�[�h���C���[���Z�b�g�ŕt���ĂT���~�ł����A���ɗ�������̂���Ȃ̂ł�����Ɠ���Ǝv���܂�����B����]�̕��͑��߂ɂ��A���������i���Ȃ݂Ɉ�N�������Ă��Ȃ��̂œ���m�F���Ă���ɂȂ�܂��j

�b�͂���܂������A���T�����̂��A�������Ē����܂��B�d�オ��y���݂ɂ��҂��������B

2006/02/11

|

| |

|

-21- �x�`�l�`�g�`�@�q�P�������Ă���܂��B

���A�������L�������܂����B�����h���������Ă���܂��B�ʐ^����肭�B��Ȃ������̂ŗǂ��̂����������ł�����B�����܂���B

���v�]�ʂ�[���u���b�N�ɂȂ��Ă���܂��B

�e�q�o�p�[�c�Ȃ���A�o����͗ǂ���Ԃ������̂ŁA�T�t�F�[�T�[��h�z���Ȃ������A���_�[�J�E���̎d�オ������X�ɂȂ��Ă���Ǝv���܂��B����y���݂ɂ��҂��������i���j���ňꉞ���\���Ă���܂��j

2006/02/11

|

| |

|

-20- Ferrari456GT ����

�f�ڂ��҂����v���܂����B����͂����J�����L�������܂����B

������͐���}���l���ł����b�ɂȂ�܂����I�[�i�[�l�̂������̃t�F���[���ł��B

����̂��˗��Ƃ��ẮA�N�H�[�^�[�p�l���̃N���A�[���Ƀy�[�p�[�ڂ��������Ă���̂ł���̏C���ɂȂ�܂��B

�����͂�����x����܂����B�x�[�X�R�[�g�ɃX�W��ɔ��������͗l�́u�[���y�[�p�[�ځv�ł͖����A�x�[�X�R�[�g�\�ʂ݂̂̋Ɍy�����ŁA����ɂ��x�[�X�R�[�g���^���b�N�ɖ����̃X�W�������Ă��܂��Ǝv���܂��B���炭�x�[�X�R�[�g�h�����Ƀy�[�p�[���|����u�������v�ɂ���ċN�������̂Ǝv���܂��B�����ēh�����̂́A���̎���̕����I�ȕ�C�u�X�|�b�g�h���v���s���Ă���ׁA�N���A�[�̃{�J�V�ۂ��͂����茩�����Ԃł��B���������ȏC�����e�̈�ŁA�O�p�l���̖ڗ��ӏ��ŃN���A�[���{�J�V�Ă��܂��Ƃ����Ȃ�܂��B�V�ԕ�C�ł͏C����P�o�o���Ȃ��ׁA���̗l�ȕ�C���@���p�ɂɍs��ꂽ�肵�܂��B�ȑO�i�P�O�N�ȏ�O�ł����c�j���[�J�[�̂o�c�h�Z���^�[�i�V�ԓ_������������H��j�ɂ��̖��̑�����ɍs�����ꂽ��������܂����A�{���l�b�g�̂ǐ^���I�ȕ�C�ōs���������풃�ю��������肵�Ă��܂����B���낵�����i�ł��c�B

������̍�Ƃ͊��ɊJ�n���Ă���܂��B��肪�������̂łނ�݂ɉ��n����鎖�͎��߂܂����B�ܘ_������̍�Ƃ͌��ς�������폜�v���܂��B�d�オ��܂ł������X���҂��������B

2006/02/08

|

| |

|

-19- �s���{�P�ł�������B

�n�A�ɂ���ċɏ��̉��݂��o�����ӏ��i��~�������j�͂��̓����܂ł̓T���_�[�ł͏����o���Ȃ��̂ŁA�����ʂ�X�|�b�g�I�ɃT���h�u���X�g���������_�������疌����菜���܂��B�����đS�̓I�ɂ̓_�u���A�N�V�����T���_�[���W�O�Ō������A�|�\�ʑS�Ă̑f�n�������������܂��B�����ĒE���㒼���Ƀv���C�}�[�i�X�^���h�b�N�X���b�h�u���E���j��h�z���A���̓��͊������܂��B����Ƃ͓r���܂Ŏ�������Ă��܂������A����������������������̂ň��p�������肢���܂��B������Ƒg�ݕt���r���̑��̎ԁi�Ǝ҂���̃~�j�j���������̂ŏ�����܂����B���Ȃ݂ɂ������������A�A�E�f�B�͂W�O�E�P�O�O�̎��ォ�瑽����|���Ă���̂ŐF�X�Ɨǂ������m�ł��B�u�A�E�f�B�͐̂���ʓ|�ȍ�肵�Ă܂���ˁB�ł����̂͊��Ɗy�ɂȂ�܂����ˁB�v�Ƃ̎��ł��B�S�����ł��B

���A�Ⴊ�ς����Ă��Ă��܂����̂ł��낻�냄�o�C�ł��B

�܂��X�V���܂��̂Ő���y���݂ɂ��҂��������B

2006/02/07

|

| |

|

-18- AUDI A4 �h�A�C��

���݂̏C�����@�Ƃ��ẮA���ӏ����o���Ȃ��獂���ӏ���@���̂���{�ƂȂ�܂����A���̕��@�͐F�X�Ƃ���܂��B

����́u�g�C���[�v�Ȃ�A�g�̌`���������a�Q�~���̃��C���[�����ݐ��ɉ����ėn�A���A��x�Ɉ�������o�����@�����܂��B�摜�͂P�O�������ŕ����I�Ɉ��������Ă��܂����A�ŏ��͒����܂ܑS�̓I�Ɉ�������܂��B�����ɂ́u��������Ȃ���@���v�ŁA�����͂��|���Ȃ���A�����ӏ���@���ďグ�܂��B�@�����ɂ���ĒႢ�ӏ����o�Ă����ł��B����̗l�Ƀv���X���C�������Ȃ��ꖇ���̃h�A�p�l���C���ł́u�L�тĂ׃R�x�R�v�ɂȂ��Ă��܂��̂��ł��|�����ł��B�n�A���鎖�̗ǂ��_�́A�M�������̂œ����Ɂu�i��v���s���鎖�ł��B���݂��C�����Ȃ���L�т��|���k�߂Ă������܂��B�i�M�j�������Ă���̂ŎK�шՂ���ԂɂȂ��Ă��܂����A�\�����ɓK�ȑf�n�����E�h�K�������o����Ζ�肠��܂���B������h���[�ĂẴn���}�����O�ɍS��K�v�͖����ƍl���܂��B�׃R�x�R�ɂȂ��Ă���ł͎�x��ł����c�B

��������s�ׂ��A�����ӏ��ł͂��̕�����������яo�ė��Ă��܂��̂ŗn�A�ӏ��͂ǂ�ǂ�ƕύX���đS�̓I�ɕ����ɏo���Ă����܂��B

���Ȃ݂ɉ摜�ł̓`�F�[�����|�����đ�U���Ɍ����܂����A��ň�������Ȃ���@�������`�F�[���u���b�N�i�ʏ̃K�b�`���j���ň��̗͂ň����Ȃ���A���J�ɍ����ӏ����E���Ă�����i�@���ĒႭ���Ă�����j������萳�m�Ƀ��C�����o�����肵�܂��B

2006/02/07

|

| |

|

-17- AUDI A4 �h�A������

��ʁu���F�v�̉ӏ������ӏ��ł��B�Ԃ��ӏ��́u�����Ȃ����v�ӏ��ɂȂ�܂��B���̗l�ɉ��ӏ��͓S���L�тĎ���͋t�ɍ����Ȃ�܂��B���܂܃p�e��t���Ă��I���W�i���̃��C���ɂ͖߂�܂���B����ǂ��납�A�|���L�тĖʐς��傫���Ȃ��Ă���ׁA�h�A�p�l���S�̂́u����v�������̂ł��B�����Ɓu�y�R�y�R�v�Ɖ����o���ĊȒP�ɘc�݂܂��B

���ɍ���̂悤�ɁA����p�l�����ŏ㉺�����������ɂɈ꒼���ɉ����C�����������ƁA�㉺�̃��C���̐^�͑傫���c���ł��܂��܂��B���X�h�A�������c��A�E�f�B�`�S�̃��C�����A���傰���Ȋ����ɂȂ��Ă��܂��Ă��܂��c�B

2006/02/07

|

| |

|

-16- R1 FRP�T��C��

���ʓI�Ɏア�ӏ��������̂ʼn�������̃X�g���X�ŋT�����Ă��܂����͗l�ł��B���̏C���̍�Ǝ菇�Ƃ��Ă͈ȉ��̒ʂ�ɂȂ�܂��B

�P�D�Q���R�[�g�����i�K���X�}�b�g��\��t������ݕ����@�艺���܂��j

�Q�D�V�����~�b�N�X�i�������E���^���n�ڒ������j��h�z��A�Z���^�̃K���X�}�b�g��\��t���A���̏ォ��ēx�V�����~�b�N�X��h�z���܂��B�ʏ�|���G�X�e�������i���S���b�N�j��h�z���܂����A�͈͓I�ɏ������̂ő������̎������g�p���܂����B���S���b�N�������x������̂Ő��\�I�ɂ��ǂ��Ɣ��f���܂��B

�R�D�d����A�͂ݏo�����̃K���X�}�b�g���J�b�g���A�����ɂđ�܂��ȃ��C���𐬌^���܂��B

�S�D�|���G�X�e���p�e��h�z���A�������܂��B

�T�D�ēx�����I�ɃT�t�F�[�T�[��h�z���܂��B

���݂����܂ł̏�Ԃł��B�\��Ƃ��Ă͖����ɂ͖{�h�肵�����ƍl���Ă���܂��B�{�h���̌f�ڊy���݂ɂ��҂��������B

2006/02/06

|

| |