|

-279- �����Z�f�X���S���v�Q�P�O����

����͂����J�L�������܂����B��Ɛi�s�Ƃ��ẮA�v�����������̍�Ƃ��X���[�Y�ɐi�ׁA�����{�h��̗\��ƂȂ�܂��B

�������́A�E�t�����g�h�A�A�E�^�[�n���h�������ɂP�O�������̐[�����ŁA���̑��G�N�{��������r�I�i���Ȃ�j�Y��ȃp�l���ł��B�h��̂��ܑ̖������炢�ł��c�B

���������������אڃp�l���i�����h�A�j�ɑ����߂��ׁA�����h�A�Ƃ̐F�Ⴂ���N�����Ȃ��ׂɂ������h�A�̃{�J�V��Ƃ��܂܂�܂��B�ꏊ�I�ɒɂ����ł��c�B

�ǂ��j���[�X�Ƃ��ẮA�t�����g�h�A�͕�C����A���S�ȐV�ԓh���ł���܂����B����͗ǂ������ł��ˁi�I�[�i�[�l�Ɍ����Ă܂��j

2005/10/14

|

| |

|

-278- �����Ė{�h�芮��

�����Ė{�h�芮�����̉摜�ł��B�t�F�[�G�����b�h�͕t���ēh�����ł������A�����������̓h�������������l�ŁA���P�T�O�O�X�R�b�`�ʼn��n���o�Ă��܂����ׁi�ʏ킠�蓾�Ȃ����炢�h�������������ł��j�A�����h�����Ă����܂����B�t�F�[�G�����b�h�i�����H�W�j�͖ܘ_�ꏏ�ɓh�����Ă���܂��B

���������Ŋ������܂��̂ŁA�d�オ��y���݂ɂ��҂����������B��������A�������Ē����܂��B

2005/10/14

|

| |

|

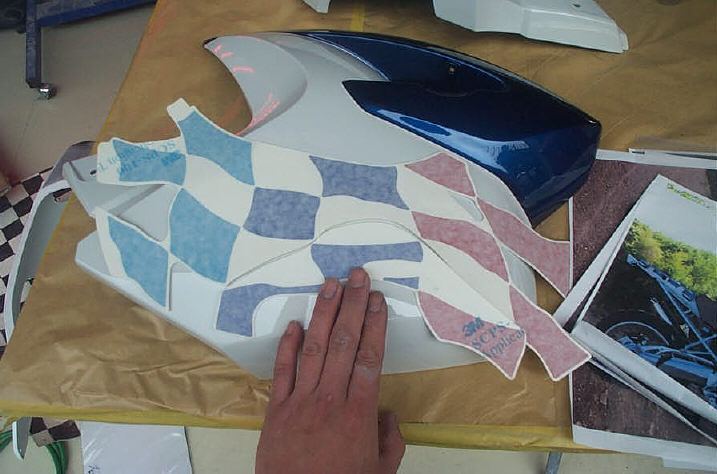

-277- �t�H���X�^�[�h�����O

�f�ڒx��܂������A���ɑg�ݕt�����w�NJ������Ă���܂��B�c���̓����h�A�̐��胂�[�����͂��ΑS�Ă̍�Ƃ������v���܂��B

�ŏ��̗\��ł̓N�H�[�^�[�p�l���̂݁i���[�t�T�C�h�p�l���܂ށj�̓h���ł������A�T�t�F�[�T�[�̓h�z�ʐς��\������傫���Ȃ����ׁA�N�H�[�^�[�p�l�����ł̓x�[�X�R�[�g�̃{�J�V�͈͂���������Ɣ��f���A�����h�A�̓h���Ɏ���܂����B

�x�[�X�R�[�g�̃{�J�V�ۂ͂ǂ����Ă��h���C�R�[�g���ۂ��Ȃ肪���Łi�x�[�X�R�[�g�̔����r�ꂪ���Łj�A���̏ꍇ���^���b�N���q�������C���ɂȂ�A�u�\�ʂ����邭�X�J�V�������v��ԂɂȂ�܂��B�{�J�V�͈͂��L����A�{�J�V�ۂ����炵�Ă����C�ɂ��鎖�ł������̂ł����A�����͈͂��Ɠ������Ń{�J�V�ۂ��������A�x�[�X�J���[�̔����r��Ă��܂��F���܂ł��ς���Ă��܂��܂��B���ɍ���̂悤�Ȑԃp�[���n�̓h�F�͉B���͂��ア�ׁi���܂��ׁj�A�R�[�g���������Ȃ肪���Ń{�J�V�ۂ̃h���C�R�[�g���N����Ղ��Ȃ�܂��B

����̓x�[�X�R�[�g�̃{�J�V�͈͓I�ɂ͂P�T�Z���`���炢�̕����������ׁA���s���Ă��i�h�A�̃{�J�V�����Ȃ��Ă��j��薳�����������m��܂��A��������Ŏ��s�i�p�l���Ԃ̐F�Ⴂ�j���������ꍇ�͍ň��̌��ʂƂȂ�܂��B�ォ�烊���h�A�̂ݓh�����Ă��A�h���C�R�[�g��ԂɂȂ����N�H�[�^�[�p�l���̃{�J�V�ۂƐF�����ɂ���͓̂���Ȃ�܂��B�����悤�Ƀh���C�R�[�g�Ńx�[�X�R�[�g�̔����r�炵����Ԃ��Č����Ȃ���Ȃ�܂���B����������ꍇ�́A�ēx�N�H�[�^�[�p�l�����܂߂��Q�p�l����h�蒼�����ʂƂȂ�܂��B

�Ȃ̂Ŏ�Ԃ͑����܂����A���X�N�����ɗ͂��閳������׃����h�A�������ɓh�����s�Ȃ��܂����B���ʂƂ��Ă͗ǂ������Ǝv���܂����A�����I�ɂ͖w�ǂ̏ꍇ����Ɠ��������s�Ȃ��܂��̂ł�������I�ȍ�ƂŁu��ԁv�ƍl���鎖�����Ȃ��Ƃ͎v���܂��B

2005/10/14

|

| |

|

-276- �y�R�R���ɁI

���ɂ܂ł̊��Ԃ��҂������Đ\���������܂���ł����B�����͂����J�����L�������܂����B�������ɂł��i������O�ł����c�j

�����͍��h�A�ɉ��݁B���ׂ�̎Ԃ̃h�A�������ɐ����Đ����ǂ������������Ǝv���܂��B�Ȃ̂őΕ��ی��P�O�O���ł̏C���ł��B

�Ƃ肠�����͕ی�������̗��������Ǝv���܂��̂ŁA��ƊJ�n�͖ؗj���ӂ肩��Ǝv���܂��B��ƊJ�n��������e�f�ڂ����Ē����܂��̂ł�������y���݂ɂ��҂����������B

2005/10/10

|

| |

|

-275- �����Z�f�X�o�ɁI

�o�ɒ��O�ł̎B�e�ł��B�����J�����L�������܂����B

������̃x���c�A���Ȃ���x���ǂ��Ǝv���܂��B�����u�����p�v���������ł��B���܂ő傫�ȑ����E��C��������Ǝv���܂��B�Г��ړ��������Ă��܂���̂ŃG���W���̒��q���ǂ�����܂��A���̗l�ȕ��͋C���o���Ă���Ԃ��ƒ����i�G���W�����j�ǍD�ł��傤�B

���ƂȂ��Ă͂v�P�Q�S�����^�̎Ԏ�ɂ͂Ȃ��Ă��܂��܂������A�ł��x���c�炵���ƌ�����^�ł�����Ǝv���܂��B�i���I���o�ł��B�o�u���[�Ȏ���̎ԗ��Ȃ̂Łc�j�B����Ƃ����i�����葱���ė~�����ł��B

���̓x�͗L�������܂����I

2005/10/10

|

| |

|

-274- �{�h�芮��

�X�^���h�b�N�X�ɂ́A���́u�����v���Č�����ׂ̐�p�N���A�[���p�b�P�[�W�Ƃ��ėp�ӂ���Ă��܂��̂ŁA��{�I�ɂ͂��̃N���A�[�ɍd���܂ƃV���i�[�����ēh�邾���ł��B�������Z�f�X�w��h���ł��B

���A�d���܂̍d���X�s�[�h��V���i�[�̊������x�A�V���i�[�̔z���䗦�ɂ���ĉ���͑傫���ς��܂��B���������̃N���A�[�͒ʏ�̂Q�t�E���^�����ƕς�薳���̂ōd������܂ʼn���͉���܂���i�U�O���S�O���`�j

����ɓh����i�h�����j��h�����̊��ɂ���Ă�����͑傫���ς��̂Ŏ��O�Ƀe�X�g�s�[�X�ł̉���̊m�F���K�v�ł��B

���������̃��X�N����ጸ��������@������܂��B����������������Ƃ����ł��B���Ԃ̏�Ԃ��������ǂ����Ă��܂��ƁA���̉��������͏o���܂���B�h�蒼���A�ł��B�������t�ɓh����Ɂu�����o���v���͏o���܂��B�R���p�E���h�ɂ��|���b�V���ł��B�Ԏ�𗎂Ƃ��āi�ׂ����R���p�E���h�̎g�p�j�������������o���܂��B

2005/10/10

|

| |

|

-273- �{�h��O��������

����ł���Փx�̍�����Ƃ́A�o���p�[�����́u����v�ɂȂ�܂��B���̎���̃����Z�f�X�ɑ����̗p���ꂽ�u�����v�̐ݒ�ł��B���ꎩ�̂̍Č��͂���Ȃɓ���͖����̂ł����A���́u�����v�i�|���b�V���j���o���Ȃ����ł��B�h�����ɃS�~���t�����̕������y�[�p�[�i���Q�O�O�O�`���R�O�O�O�j�Ō������A�R���p�E���h�Ŗ����Ε����ɂ͂Ȃ�܂����i����������Ɍ����ΊȒP�Ȏ��ł͖����̂ł����c�j�A������d�グ�̏ꍇ�͂��ꂪ�o���܂���B�����Ή����o�Ă��܂�����ł��c�B

�����Ď��ɁA���̉�����V�Ԏ��ƍ��̏�ԁi�P�O�N���炢�j�ł͈Ⴄ���ł��B���̊Ԃɐ�Ԃ�b�N�X�|���A���ɂ͋Ǝ҂���ɂ��|���b�V����R�[�e�B���O���s�Ȃ��ė����Ǝv���܂��B���̉������̓h���Ɂu���C�v��������Ή����o��͎̂d���̖������ł��B�Ȃ̂Ō���̏�ԂƂ��Ă͐V�Ԏ������u���v���o�Ă��鎖�ł��B�V�Ԏ����u�T�����v�ł���A���̏�Ԃ́u�V�����v�Ƃ��������ł��B

��C�ł́A���̉���ɍ��킹���h�����K�v�ƂȂ�܂��B

2005/10/10

|

| |

|

-272- �x���c���S���@���C���`�T�t�F�[�T�[�h�z��������

���̏����̓Z�I���[�ʂ�A���P�Q�O�`���Q�S�O�̃_�u���A�N�V�����T���_�[�Ō�������菜���܂��B�ܘ_���̕��h���������f�n����藎�Ƃ���Ă���ׁA�{���̃��C�����Ⴍ�Ȃ��Ă��܂��B���ɍ���̓o���p�[�㕔�A���b�L���[���̉����v���X���C����ɐ[�����������Ă����̂ŁA���̕����̃��C���͑傫������܂����B���h�����I�ɂ͖ʓ|�Ȏ��ŁA�킴�킴��Փx���グ�Ă��܂��B�ȒP�ɍς܂����Ǝv���u�ł������y�Ȍ����̗ǂ���Ɓv�ł���A�[�����Ƀp�e��h�荞�ݖ��߂Ă��܂����@�ɂȂ�܂��B�����p�̃p�e�Ƃ��āu�����p�e��ԁv�Ȃ鐻�i���̔�����Ă��܂��B�����̎g������������u�v���C�}�[�s�v�I�v�Ȃ��搂�������������l�ȋC�����܂����A���I�����ł̓I���t�B���n�f�ށi�v���v���s�������j�ɒ��ړh�z���ĐH���t���i��������j�p�e�͑��݂��Ȃ��Ǝv���܂��B�������ɗD�ꂽ�G�|�L�V�n�ł����l�ł��傤�B�ɂ߂Ď��I�Ȋ��z�ł����A�e���i�����ł��M������R�l����̏��i�Ƃ��Ă���͑����p�~���Ē����������ł��c�i�ᔻ���Ă����ł͖����A���I���z�ł��B�܂��͊��ɔp�~����Ă��邩���m��܂��j

�b������܂������A���ꂽ���C���ɂ͂�������Z�I���[�ʂ�G�|�L�V�n�̃p�e���g���܂��B�R�l�̎�����p�p�e�ł��B����͗ǂ����i�ł��B

�ܘ_���̑O�H���Ƃ��āA������p�v���C�}�[�c�t�o�n�m�s�W�O�O�q��h�z���܂��B�p�e�̐������ɂ��͂�����Ɓu�o�o�f�ނ̏ꍇ�͐�p�̃v���C�}�[��h�z����K�v������܂��v���̋L�ڂ�����Ă��܂��B

2005/10/10

|

| |

|

-271- �����Z�f�X�x���c���S���R�O�O�s�d�@�o���p�[�C�菝�C��

��ς��҂����v���܂����B���͊��ɍ�Ɗ������o�ɍς݂ȃx���c�ł��B�f�ڒx��Đ\���������܂���ł����B

�����̓����o���p�[�����ʁB���Z���`�`���\�Z���`�̎C�菝�ł��B

�o���p�[�y�уh�A�K�[�j�b�V���i�T�b�R�v���[�g�j�́u�����v�d�オ��̐V�Ԑݒ�ŁA���̏ꍇ�̕����I�ȕ�C�A�u�N���A�[�̃{�J�V�v�́u�N�B�b�N�X�|�b�g�v�ł͓���ł����A���̃^�C�v�̃����o���p�[�͊e���u����v���ݒ肳��Ă���̂ŃN���A�[�̃{�J�V�͕K�v�����A�u���b�N�œh���\�ł��B�Ȃ̂Ńo���p�[�E�������A�e�t���i�E�������ł̍�Ɓi�h���j�ƂȂ�܂��B

2005/10/10

|

| |

|

-270- �����Z�f�X�x���c�b�k�j�i�v�Q�O�W�j�t���[���C��

������͌��݁A�悤�₭�����ɋ߂Â����b�k�j�ł��B�{�f�B�ɑ����A�t���i�i�����o���p�[����j�̓h�����悤�₭�I���v���܂����B

����̓�������ɑ傫�ȑ������܂����c�B

��Ɗ��Ԃ������Ȃ����̂ŁA����܂Ƃ߂Čf�ڂ����Ē����\��ł��̂ŏڍׂ͂������X���҂����������B

�t���[���C���͂�������`���ɗ��Ă���Ă����������̏��ł����b�ɂȂ�܂����B�ܘ_�������锤�͖����i�}�t���[���O�����̂Œ��ǂł����c�j�ύڎԂňړ������̂ł����S�������B

����̏C���ł͓��p�l�����h������͈͂��傫�������̂ł����A���̎��R�~�L�i�]�ƈ��j�Ɂu��������A���͌��\���ł��o�����ł��ˁH�v�ƌ����܂����B������������̗l�Ƀt���[���܂ŒB����傫�Ȏ��̓��e�̏C���͋v���Ԃ�ł��B

���X�߂Ă����̂̓f�B�[���[�̓����H��Ȃ̂ŁA�傫�Ȏ��̂̏C���͂��Ȃ���܂����B���������āi�������āj���܂����ԗ��̏C�������Ȃ��͖��������ł��i�ܘ_�h�������ł����j�B�t�����g�p�l���i���W�G�^�[�T�|�[�g�j��G���h�p�l���i�����p�l���j�N�H�[�^�[�p�l���̌����͓��풃�ю��ł����c�B�ʓ|�ȍ�Ƃ͎Ⴂ�l�ԁi�����Q�O�ΑO���c�j�ɂ܂���ė���̂͐��̏�ł����c�B���������ꂪ�t�ɗǂ��o���������Ǝv���܂��B

����A�b�k�j�����p�l���̌����Ɋւ�����e�f�ڂ����Ē����\��ł��B���ɗn�ڂ𑽗l����p�l��������Ƃł́u�o�N���ɂ��K�̔����ɑ���h���v�ɏd�_�������Čf�ڂ���\��ł��B

��������̍�ƈ˗��ł͌��݂����\�傫�ȏC���͂���̂ł�����������L�Ɍf�ڂ����ɂ͂����܂���̂Łc�i���Ȃ݂Ɍ��ݓ��ɒ��̃��[�o�[�~�j�̓t�����g�p�l���E�{���l�b�g�E���E�t�����g�t�F���_�[�i�n�ځj�����ŁA�h�A���l�܂��Ă�����̑����ł��c�ɂ��ł��c�j

2005/10/06

|

| |

|

-269- �e��p�e

�R�~�L�i�]�ƈ��j�����X�A��Ȃ��̂ł܂��܂������܂��c�B

����͓��X�Ŏg���Ă���p�e���Љ�v���܂��B

������

�E�O���X���b�h�@�|���G�X�e���p�e

�E�X�^���h�b�N�X�@�|���G�X�e���p�e

�E�y�P�p�e�@�G�|�L�V�p�e

�E���̃f�B�X�y���T�[�i��p�@�B�j�ɑ������Ă���̂��f���|���̃|���p�e�ł��B

�O���X���b�h�̃p�e�͈����|�ւ̐H���t�����ǂ��ĕ]���Ƃ̎��ł��B�m�l�̔�������H���A���g�͂q�l�Ђ̕��Ɠ����炵���ł��B�ւ�t�������ǂ����ߍׂ����čD���ł��B�O�L�����v�W���[�R�O�V�͂�����ł��B

�X�^���h�b�N�X�̃|���p�e�͂����ōł��g�p�p�x�������ł����A�����i�d���j�����߂���̂ŋC���̍������͎g����ł��B�S�̓I�Ƀo�����X�͗ǂ��i���͖ܘ_���C�ɓ���ł��B

�y�P�p�e�͎��I�Ƀp�b�P�[�W�̃f�U�C���������ł����i�ɂ߂Ď��I���o�ł��j���\�͔��Q�ł��B��Ɛ��������R�X�g�������̂��l�b�N�ł�������������܂��B���߂ăp�b�P�[�W�f�U�C�������������i�D�ǂ��Ȃ�c�ł��ˁB

�f���|���̃p�e�͍ŋߓ����������ŁA���̃f�B�X�y���T�[��������������^�b�`�ōd���܂Ǝ�ނ��K�ʏo�Ă���̂ŁA�킴�킴�v�ʂ����Ԃ��Ȃ��܂��B���̑��̃p�e�͖��ŏd�ʌv�����Ă��܂��B�u�����ڂ̔䗦�v�����ōs�Ȃ��Ɓu�j�W�~�v��u�d���s�ǁv�̌����ƂȂ�̂Ŋ댯�ł��B

�����̏��i�́A�ǂ���������ł͖����̂łނ�݂₽��Ɂu�����Ɏg���Ă݂邩�v�Ƃ͍s���܂���B���ƌ����Ď���̒m�荇�����ȒP�ɋ����Ă���镨�ł�����܂���B���h����厏�ɂ��V���i�̏��ȂǑ����f�ڂ���܂����M�ߐ��ɂ������܂��i�ǂ����Ă��c���I�Ȗʂ��傫���̂Łc�j�B���X�̂悤�Ȓ��H��̏ꍇ�A���[�J�[�����A�h���╛���ނڎ����ė��Ă����u�I�[�g�T�v���C���[�v�Ȃ���X����̏�ł��d�v�ɂȂ��Ă���Ǝv���܂��B����ɃI�[�g�T�v���C���[����̃��x���ɂ���č�Ǝ҂̃��x���̏オ������傫���ς��Ƃ��v���܂��B�������Ȃ�������Ē����܂������A�����ɂ����b�ɂȂ���ςȂ��ł��B�{���Ɋ��ӂł��B

2005/10/06

|

| |

|

-268- �a�l�v�@�f�r�@���i����

���������I�[�i�[�l���摜���͂��܂����B����h�������Ē������a�l�v�f�r�̃T�C�h�J�o�[�������͂��A�������ꂽ�Ƃ̎��ł��B���A���L�������܂��B

��Ȃ̂��Y��Ɏʂ��Ȃ���������܂��I�[�i�[�l�̂g�o�ɂ͌f�ڂ���Ă��Ȃ��l�ł����A�摖���Čf�ڂ����Ē����܂��B�\���������܂���i�j

�T�C�h�J�o�[�̃`�F�b�J�[�t���b�O�̎d�オ������Œ����ĉ����ł��B�L�������܂��B

�c�[�����O����y����ʼn������B���̓x�͗L�������܂����B�������ۛ��L�������܂��B

2005/10/06

|

| |

|

-267- �v�W���[�R�O�V�T�C�h�V�F����

�O�̏�Ԃɖ߂�܂����A�v�W���[�̃T�C�h�V�F�����r���ߒ��ł��B

�{���̓R�~�L�i�]�ƈ��j���ׂ�Ŗ���i�p�݃~�b�h�i�C�g�j�ɔM�����Ă���̂œ��L�����ɒ���܂��B���ӂł��i�j

���̖���u�p�݃~�b�h�i�C�g�v�A���ɖʔ����ł��B�ԂɊւ�����e�Ȃ̂ł����A�ǂ��炩�ƌ����Ǝԗ����̂����o�ꂷ��l�����d�v�ƂȂ�A���̈ꌾ�ꌾ�����ɈׂɂȂ�y�����ł��B����������o�Ă����肵�܂��B

�ƁA�b������܂������A�T�C�h�V�F���̓v���C�}�[�i���b�h�u���E���j�h�z��A�G�|�L�V�p�e�i�y�P�p�e�j��h�z���܂��B�ʏ�̃p�e�i�|���G�X�e���n�j������ƌ����͈����Ȃ�܂����i�����d���ɂU�O���S�O����v����ׁj�A���\�͔��Q�ł��B����̗l�Ɍ����Ĕ��̂��Â炢���ł͒��X�Y��ɒ@���o���i���ۂɂ͑�̌��Ȃ̂Œ@���o���܂���B��������o���܂��j�����o���Ȃ��ꍇ�́A�ꏊ�ɂ���Ă̓p�e�������Ȃ�̂Łi�[�����ł͂��悻�P�~�����炢�j�A���̗l�ȏꍇ�ɂ͌����Ė������̋����G�|�L�V�n��I�����܂��B

2005/10/06

|

| |

|

-266- �v�W���[�R�O�V��Ə�

�����炪�����u�v���g����Ƃ̈�A�u�X�^�b�h�v�ł��B����������ɉ����Ɂu���b�V���[�v�i�����ɂ̓X�^�b�h��p�̕��Ō܊p�`�̒��_�̂���^�C�v�j��d�C�I�ɗn�ڂ��A�\����N�����v�������|���Ĉ�������o���܂��B�����ɂ́u������������ԂŒ@���v�ɂȂ�܂��B�����̎���i���ɏ㉺�j�͐L�т��S�̓����ꂪ�����Ȃ��Ėc���ԂɂȂ��Ă��܂��B�Ȃ̂ŃN�����v��K�x�ȗ͂ň�������Ȃ���A���̎����@���Ă����܂��B������������@���܂����i�����Ɍ����Ǝ��́u�h�����v�ł���A����I�Ɂu����Ɓv�͒v���܂���̂Łc�j

�Y��Ă��܂������A�������́u�E�T�C�h�V�F���v�i�T�C�h�X�e�b�v�j�ɑ傫�ȉ��݂ƁA�E�����h�A�̃��[�����ɑ����ł��B�I�[�i�[�l�i�������j�H���A�u�Ԃ������ɑS���C���t���Ȃ������c�v�Ƃ̎��ł��B

�h�A���ɂ͎���h���[��������܂������A�ǂ��ɂ��|����������ׁi�ŋ߂̎ԗ��͔��ɔ����ł��j����̑����ł̓X�^�b�h�ōs�Ȃ����������I�ɂ��Y��ɒ��������������̂ł����Ȃ�܂����B�����͌������ăE�H�b�V���v���C�}�[��h�z���Ă����܂��B

���Ȃ݂ɃT�C�h�V�F���͊��ɔ����I�����A�v���C�}�[�T�t�F�[�T�[���h�z���ꂽ��Ԃł��B���ԓI�ɓ����ɔ����s�Ȃ��Ȃ��āA�h�A�̃T�t�F�[�T�[�h�z���s�����Ē����܂����B���Ɍ����������Ȏ�������Ă��܂����A�u�����h�K�������s�Ȃ������v�I�Ȋ��o�ł��̗l�Ȍ��ʂƂȂ�܂����B���ʁA�ق��̐g�ł�������В��ɓ{���Ă��܂��܂��ˁc

2005/10/06

|

| |

|

-265- ���܂��摜

������������s���ڂ����Ă��܂����A�ی�������ɒ�o����摜�Ȃ̂ŕʂɗǂ��Ǝv���ēK���ɎB���Ă��܂��܂����B�t�H���X�^�[�̃N�H�[�^�[�p�l�������̉摜�ł��B

�i�X�^�b�h�j�͎g���Ă���܂��A�h���[�i�\����|���n���}�����O����ۂɗ��ɓ��ĂĎg���S�̉�j�𗠂Œ@���Ă���̂œ��R�p�l���̗����͏��t���Ă��܂��B����ł͊m�F�o���܂����炭�|���I�o������������Ǝv���܂��B�Ȃ̂ŗ����̓E�H�b�V���v���C�}�[�i�f���|���W�Q�O�q�j�Ŗh�K�������{���Ă����܂��B�i�X�^�b�h���͗n�ځj���g�����ꍇ���ܘ_�K�v�Ȏ����Ǝv���܂��i������̂��ǂ����Ǝv���Ă���Ȍ����ɂȂ�܂������c�j

�\��ł́A�����ɂ͔����I�����A�v���C�}�[�T�t�F�[�T�[��h�z���Ĉ�U�Q�����ɓ���܂��i������Ԃ�u���܂��j

�d�オ��܂ł������X���҂����������B

2005/10/06

|

| |

|

-264- �t�H���X�^�[�p�e�h�z

�|�̒@�����I�����A�v���C�}�[�i�X�^���h�b�N�X���b�h�u���E���j��h�z�����������i�U�O���Q�O���j�������i���Q�S�O���t�������j�A���̌�p�e�i�X�^���h�b�N�X�o�d�\�t�g�X�g�b�p�[�j��h�z���܂����B�I�o�����|�ʂ̓v���C�}�[�ɂ��h�K�������{����Ă���̂ŁA�{���̓p�e��h���ďI���ł��B���̂܂ܕ����Ă����Ă��K�т鎖�͂���܂���B

�ǂ����鎖�ł́A����̏I���́u�p�e��h���āv�I��鎖���ǂ�����P�[�X�ł��B�����ɂȂ�p�e���d�����Ă���̂ŁA�p�e�̊����҂����Ԃ��K�v�����Ȃ邩��ł��B����������͕|�����ł��B��Ɍ���������ł���ΎK�i���ۂ͖ڂɌ����Ȃ���Ԃ�����������܂����j�������o���܂����A�u�p�e�̍ہv�ɏo�����K�͏��������ꂸ�ɓh���i�܂��̓p�e�j�̉��ɕ������߂���ƌ�Ƀu���X�^�[�Ȃǂ̌����ɂȂ�܂��B�Ȃ̂ŁA����̗l�Ƀp�e�̉��Ƀv���C�}�[���h���Ă���u�p�e��h���ďI���v���ŋN����f�����b�g�͖����Ȃ�܂��B�X�^���h�b�N�X�́u���b�h�u���E���v�͂��Ȃ�d�Ă���܂��B

2005/10/05

|

| |

|

-263- �t�H���X�^�[�i�s��

��ς��҂����v���܂����B�f�ڂ��x��܂�������Ƃ͐i��ł���܂��B

��ƑO�ɕی������ʐ^���B��ɗ����̂ň��S���Ă��܂��čŏ��̑�����ԎB��Y��Ă��܂��܂����B�����܂���c�B

������ԂƂ��ẮA�E�N�H�[�^�[�p�l���̒��x�����ӂ�ɁA�ߏ��������N�H�[�^�[�K���X���̃v���X���C���ɃK�c���Ƌ����������������ŁA�s���ȉ��݂̎���͑傫���c��ł��܂����B����̗l�Ɂu�v���X���C���v������Ƃ��̎���ɂ͘c�̉e�����傫���o�܂��B�t�ɂ��̃v���X���C������������C�����Ă�����Ύ���̑傫�Șc���Y��Ɏ�ꂽ������܂��B

����̓N�H�[�^�[�g�����i�����j��w�NJO�����̂ŋ����Ȃ������������������ꂽ�̂Łi�h���[������ꂽ�̂Łj��肢���o�����Ǝv���܂��i�����͎����@���܂����j�B�i�X�^�b�h�j�͎g���Ă���܂���B

2005/10/05

|

| |

|

-262- AMG�����X

������͐���������U�̃t�����g�o���p�[�������b�k�j�T�T�`�l�f�ł��B

�t�H�O�����v�̌������Ⴗ���Ēn�ʂ��Ǝ˂��Ă��܂��Ƃ̎��ŁA�킴�킴�����X�������������Ē����܂����B

���̑O�ɖ^���J�[�p�i�X�ɂăt�H�O�o���u�����������ہA���łɌ������������肢�������u����ȏ�̓o���p�[�̉��H���K�v�ł����c�v�Ƃ̎��ō����Ă�������Ⴂ�܂������A�ǂ��l���Ă��o���p�[�̉��H�͕K�v���������̂ł����c�B

�������������U�t���̃t�H�O�����l�W�ł͒���������Ȃ������̂ŁA���悻�{�̒����̃l�W�i�X�e�����j�őΉ�����Ɏ���܂����B�ܘ_�o���p�[�͉��H����K�v�͖��������ł��c�B

�s�s�����|�����܂������A�������Œ����ĉ����ł��B�L��������܂����I

2005/10/03

|

| |

|

-261- BMW�@GS�T�C�h�J�E�������I

��T���ɓh����GS�̃T�C�h�J�E���A�{�������v���܂����B�f�J�[���������Y��Ɏd�オ���Ă���܂��B

�{�����ɔ����v���܂��̂Ŗ����ɂ͂��茳�ɓ͂����Ǝv���܂��B�������c�[�����O������Ă��������I���̓x�͗L��������܂����B

2005/10/03

|

| |

|

-260- �v�W���[�R�O�V���ɁI

������͉E�����h�A�ƉE�T�C�h�V�F���������v�W���[�R�O�V�ł��B

���͌������̎ԂŁA���悻�X�N�Ԃ�̍ĊJ�ƂȂ�܂����B�O�̓|���V�F�ɏ���Ă����̂ł����A���̊Ԃɂ��v�W���[�ɏ�芷���Ă��܂����B

�ނ̐E�Ƃ͍��̓t���[�̃R�s�[���C�^�[�i�����ԊW�j�Ƃ̎��ŁA�ŋ߂͂����̎������ړ]�i��K�Ɉړ����������ł����j����`���ĖႢ�܂����B�V���ɂȂ����������͍L�߂���̂Łu�ǂ�������g���H�v�ƕ��������A�g���A�Ƃ̎��ł��B�����̎d������`���ĖႦ��̂Ŕ��ɂ��肪�����ł��B

�Ԃ͂����Ǝ������Ē����܂����A���炭���̍�Ƃ̌�ƂȂ��Ă��܂��Ǝv����̂ŋC���ɑ҂��Ă��ĉ������i�j

2005/09/30

|

| |

|

-259- NewMini ����

������͐�قǍ�Ɗ����v���܂����BBMW��MINI�ł��B

�{���l�b�g�̔�ѐ����q�l�����g�Ń^�b�`�A�b�v�����������̂ł����A�t�ɐ[������t���Ă��܂����̂ł�����̏C�������˗������܂����B

��Ɠ��e��

�@�^�b�`�A�b�v�����t�����Q�O�O�O

�A�^�b�`�A�b�v�i�X�^���h�b�N�X�QK�G�i�����j

�B�����d���i�U�O���S�O���j

�C�������|���b�V��

�ƂȂ�܂��B

2005/09/30

|

| |

|

-258- �f�J�[���\��t�������I

���A��ςł�������B

�A�[���A�t�A�[�����A������J�E���Ɉʒu�����킹�����Ȃ���͂ݏo�镔�����J�b�g���A����ɃS�~���������Ȃ��l�ɋC���g���ĥ���E�B

���ǃf�J�[���\��t�������ŕБ��Q���Ԃ��炢�|�����Ă��܂��܂������A���Ƃ��Y��ɓ\��Ă���Ǝv���܂��B

���Ƃ͂��̏�ɃN���A�[��S�̓I�ɓh���Ċ����d�������Ċ����ł��B�\��ł͖����{�h��ł��B

���̓��ɂ͊Ԃɍ��������Ȃ̂ł����S�������i�m���c�[�����O�̗\�肾�����Ǝv���܂��j

����ł͊����A�y���݂ɂ��҂����������I

2005/09/30

|

| |

|

-257- BMW�@�T�C�h�J�E���@�f�J�[���\��t��

�x�[�X�R�[�g�����������瑱���ăN���A�[���R�[�g���܂��B���̌㊣���ł��B�����܂ł͂����ʂ�ł��B

���̌�`�F�b�J�[�t���b�O�̃f�J�[����\��A����ɂ��̏ォ��N���A�[��h��܂��B�����̏�ԂƓ����d�オ��ɂ��܂��B

�d�オ�����T�C�h�J�E���ɓ\��t����f�J�[���̈ʒu���킹���s���܂��B���ۂɂ��̎Ԏ�ɕt���f�J�[���Ƃ͈Ⴄ�ׁA�I�[�i�[�l�ɒ��������{�ʐ^�ɍ��킹�ăf�J�[���̈ʒu�����킹�܂��B

2005/09/30

|

| |

|

-256- BMW�T�C�h�J�E���@�z���C�g�x�[�X�R�[�g�h�z

�����ăz���C�g���R�[�g���܂��B

2005/09/30

|

| |

|

-255- BMW�@�T�C�h�J�E���Q�g�[���}�X�L���O����

����Ȋ����Ń}�X�L���O�͏I���ł��B���̊ԁA��h�ʂɂ͖w�ǎ��G��Ă��܂���B�x�[�X�R�[�g�����ɓh��ꂽ��ԂȂ̂ŃV���R���I�t�ōēx�E���ȂǏo���Ȃ�����ł��B

�A������x�[�X�R�[�g�̓h���ł́A��h�ʂɑf��Œ��ڎ��G�ꂽ�肷��Ɣ畆����o�Ă��銾������ȂǂŖ����N�����ꍇ������܂��B

����̂悤�ȐF�����h���̏ꍇ�͓h�����Ƀ}�X�L���O���s�Ȃ����肷��̂Ŋe��Ƃ��X���[�Y�ɍs�Ȃ������K�v�ƂȂ�܂��B�Ȃ̂Ŗ{�h��O�Ɉ�x���}�X�L���O���s�����C���̌��ߕ��Ȃǂ͈�x�C���[�W���Ă��������K�v�ł��B

2005/09/30

|

| |

|

-254- BMW�J�E���@���C���}�X�L���O

�x�[�X�J���[�̃u���[���^���b�N�����R�������A�e�[�v�t���[�i�}�X�L���O���Ă����v�ȏ�ԁj�ɂȂ�����Q�g�[���̃��C�����}�X�L���O���܂��B

�I�[�i�[�l�ɂ��p�ӂ��Ē��������{�̎ʐ^�����Ȃ��炻��ɍ��킹�ă��C���}�X�L���O��p�̃e�[�v���g���ă}�X�L���O���s�Ȃ��܂��B

2005/09/30

|

| |

|

-253- �h���J�n�i���ɏI����Ă܂����c�j

�܂��̓x�[�X�ƂȂ�F���e���i�h��܂��B�u���[���^���b�N���x�[�X�F�ƂȂ�܂��B�{���̃_�J�[���d�l�̓u���[���\���b�h�J���[�Ȃ̂ł����A�I�[�i�[�l�̂���]�ɂ�胁�^���b�N�ȃu���[�ɃA�����W���Ẵ_�J�[���d�l�ƂȂ�܂��B�i�Ȃ킸�ɍs�Ȃ�������Ƃ����J�X�^�}�C�Y�ł��ˁB

�摜�̃T�C�h�J�E���̂݃z���C�g�Ƃ̂Q�g�[���J���[�ɂȂ�ׁA�S�̓I�ɂ̓x�[�X�J���[�i�u���[�j��h�炸�ɔ������炢�܂łɂ��܂��B�O���f�[�V�������Ă��Ă���Ȏd�オ����A���Ƃ��v���܂������

�o�C�N�̓h���͕Ў�ԓI�ɍs�Ȃ��Ă��鏊������̂ł����A�����u�N���A�[�̉��Ƀf�J�[����\��v��u���S��h���œ����v�Ȃ�Ď��͂S�֎Ԃ̓h���ł͓���s�Ȃ��܂���B�ƌ������S�֎Ԃ̏ꍇ�́u�����ɂ��Ĉ�a���������̑O�̏�ԁi�V�Ԏ��̏�ԁj�ɖ߂��邩�v���i���X�ł́j�ł��d�v�Ȏ��ł���A���ꂪ�ł����ӂ��Ƃ��v���Ă��܂��B���I�ɂ͂S�֎Ԃł̃J�X�^���I�Ȏ��͍D���ł͂���܂��B�h�肳�͂���܂��i�ƌ�����肩�Ȃ�n���ȍ�Ƃ������ł����j�A���ꂪ�ȒP�Ȏ��ł͖����̂Ŋy���������肵�܂��B

2005/09/30

|

| |

|

-252- �a�l�v�@�f�r�h���O

�@��������f�ڂ��x��Ă��܂��Ă��܂����A�f�r�́u�_�J�[���d�l�v�ł��B�悤�₭����T�C�h�J�E���̃`�F�b�J�[�t���b�O�̃V�[���\��t���܂Ŋ����v���܂����B�{���f�J�[���\��t���̍ۂɍs�������̐��������̈��R�������ł��i��������������ōs���ƃX�e�b�J�[�Ƀu���X�^�[�������������܂��j

2005/09/30

|

| |

|

-251- �x���c���n�������}�X�L���O

�@������̃N�H�[�^�[�p�l�����ǂ�����x�������Ă���͗l�ł��B�p�e�̉�����p�l���̌p���ڂ��o�Ă�����A�X�|�b�g�n�ڂ̉ӏ������K���o�Ă��Ă��肵�܂��B����ɂ��̌�ɍēx�������������炵���A���ӏ��p�e�ł̕�C���s���Ă��܂����B

�@�h�����̂͂������肵�Ă����̂Łu�S�����v���s���K�v�����������̂��~���ł����A����ł����n�����͈͓̔I�ɂ͓����̗\��ȏ�ɑ傫���Ȃ�܂����B�y�[�p�[�ڂ��������Ă���ӏ���N�H�[�^�[�K���X���O���ďo�Ă������������̎K�̉ӏ��i�����͎K���������Ղ��ꏊ�ł��j���������܂��B

���ڂ̏C���ł̓N�H�[�^�[�K���X���O�����ɓh�����炵���A����̓K���X���O�����̂ł��̒i�����������Ă����܂��B

����̓��[�t�o�[���O���Ȃ��ł̍�Ƃ������̂ŁA�S���̕����ɂ̓��t�e�B���O�e�[�v���g�����[���̕������ēh�����܂��B���Ƀ��[�t�T�C�h�ŃN���A�[���{�J�V�Ă����`�Ղ��������̂ŁA���̕������悤�ɂ��̐�܂ō���h�����܂��B

2005/09/30

|

| |

|

-250- W124�x���c���S���������

�@�E�N�H�[�^�[�p�l���̃s���[�����̑����ō|���I�o���K���������Ă��܂������A��ƑO�̒i�K�ł�����ƐS�z�������̂��A�����ӏ��Ɍ�����u�p�e�v�ł����B�ȑO��C����Ă����͗l�ł��B

�@�ꍇ�ɂ���Ă͓h���̉��ɂ���p�e���L�͈͂ɏ����A����ɂ͎��̑����ȊO�i�ȏ�j�̍|�̔��C�������������蓾�܂��B�ƌ������A��̂����̗��҂��s���P�[�X���w�ǂł����c�B���N��Ƃ����}�Z���e�B�������P�[�X�ŁA�p�e�����Z���`�̌��݂œ����Ă�����A���̉��̍|�͎K�������������Ă�����ƁA����Ƃ��s���Ă�����鎖�͑����ł��B

2005/09/30

|

| |

|

-249- �x���c���S���h���I�����Ă���܂�

�@�����Ȃ�b�����ł����܂���B���L�f�ڂ��x��܂������h���������Ă���܂��B

�@�{�����Ɋe���i�g�ݕt���ƃK���X�����t���\��Ȃ̂ł��ʂ薾���ɂ͂��n���\�Ǝv���܂��i�܂��������Ă���܂���̂Ō�����܂���A�����܂���j

2005/09/30

|

| |

|

-248- �v���t�B�b�g���T�̏o����

������̓v���t�B�b�g�������̓�K���i�ł��B���͂��������o�����Ȃ��炢�̉�����ԁA�����u�p�Ёv�ł����B

���͐挎����F�X�ȕ��̂����͂��A�悤�₭���T�قڊ����ƂȂ�܂����B

��Ɠ��e��

�@�V��h���i�����G�}���W�����h�����[���[�h��j

�A�Ǔh���i����j

�B���t���[�����O���H

�C���h���i�����ɂ�钅�F����t�E���^���n�P�h��j

�ɂȂ�܂��B

�V��ƕǂ�h���Ė�������͍��͎���ɋ��܂��c�i�����̎Ј��̗F�B�ł��j

���́u�t���[�����O���H�v�Ƃ͖�����ŁA�z�[���Z���^�[�Ńp�C���ށi�����Ȕj���ʂɍw���i�m���P�U�O���łS���~��j

���̓h���͎�����i��l�j�ōs���܂����B

���̍H��Ƀv���t�B�b�g���o���Ă���A�P�Ȃ镨�u�ƂȂ��Ă��܂������A�L���I�ɂ͈�K�Ɠ����傫���i�Q�O��j������̂Łu�����������v�Ǝv���č����Ɏ���܂��B

���́A�������Ō����R�s�[���C�^�[�̕��Ɏ��������z������`���Ă�����Ă��܂��B�悤�₭�k�`�m������͂��܂����B�؉��N�A�����l�ł��B�{���ɏ�����܂��B

�ǂƏ��̓h�����ً}�Ŏ�z�����ɂ��ւ�炸�p�ӂ��Ē������T�J�C����L�������܂����B���A���܂ł����������z���o���܂��B

�{���͖{���O��Łi��l�Łj���z������\�肾�����̂ł����A�ǂ��ɂ��̂Ɠ����v���悤�ɓ����Ȃ��̂Œf�O���鎟��ł��B

��{�I�Ɂu�h���v���炸�A�c�h�x�I�Ȏ��͑�D���ł��B�Ȃ̂Łu���Ɠh���v����������������Ă��܂��i���X���ꂪ���[�������肵�܂��̂Łc�j

�L���Ȃ�����K�X�y�[�X�́A���Ɠh���Ɋւ���H���ޗ����R�u�������ƍl���Ă��܂����A�䗈�X�����������y���߂��ԍ���ڎw�������Ǝv���܂��B���ꂩ����X�������肢�v���܂��B

2005/09/25

|

| |

|

-247- ���ʔ�

����Ȋ����ŏI���ł��B�}�X�L���O�e�[�v�̕��̐F�̊|����������ł��傤���B�}�X�L���O�e�[�v�������Ă���̂ŕ��ɐF���|�����Ă��Ȃ��ӏ����u�x�[�X�R�[�g�{�J�V�v���s�����ӏ��ł��B

�̐S�̎d�オ��̓I�[�i�[�l�Ɋm�F���Ē����ƌ������ƂɂȂ�܂����A�����I�ɂ��h�����̂�����Ȃ��d�オ��ɏo���Ă���܂��B���͂��̍�Ƃ͓��ӂł��B�̂͑����o�����܂����i��炳��܂����c�j

���̗l�ȋZ�@�́i�ƌ����Ă����������Ǝv���̂ł����c�j�A���������ł͏o���Ȃ������Ǝv���܂��B�h���̋��ȏ��I�ȕ����������肵�܂����A���̗l�ȕ��ɂ͏����Ă��Ȃ������肵�܂��B�N�������Ă����������Đ��藧���������肵�܂��B���ӂł��B

������ƒ��q�������̂Ő����`����Ǝv���܂����A���Ɠh���ɂ����p���ĉ������B�u�G�b�W�K�[�h�t���Ă������Ȏ��ɂ͂Ȃ�Ȃ��v�Ǝv�����������Ǝv���܂����A�u�G�b�W�K�[�h�͊i�D��������t���Ȃ���`���I�v�ƌ�������������������Ⴂ�܂��Ǝv���܂��̂Łc

2005/09/24

|

| |

|

-246- �����ăN���A�[�R�[�g

�����M���ăt���t������̂Ŋ��ɂR�W�������͗l�ł��c���낻�늮���Ȃ̂ł��������ł��B

�x�[�X�R�[�g�̃{�J�V������������A�}�X�L���O�e�[�v�����������ăY�����܂��B�x�[�X�R�[�g�̃{�J�V�ۂ��N���A�[�Ŕ킹��K�v�����邩��ł��B

����ɂ��̍�Ƃ́A�N���A�[���ɂ��炵�Ă����̂łR�i�K�ōs���܂��B�ŏ��̓x�[�X�R�[�g��h������Ԃ̂܂܃N���A�[��h��A�������炵�Ă���ɃN���A�[��h��A����ɂ��炵�č��x�̓N���A�[�Ɂu�{�J�V�V���i�[�v��Y�����āu�����N���A�[�v��h��܂��B�������鎖�ɂ���ēh���������Â������ă{�J�V�ۂ����܂��܂��i����Ȃ����܂��j

�����Ă��̌�}�X�L���O�e�[�v�����������܂��B

2005/09/24

|

| |

|

-245- �o�b�N�e�[�v�ɂ��{�J�V�i�x�[�X�R�[�g�j

�h�A���́u�N���A�[���܂�v�𗘗p�����{�J�V�h�����s���܂��B�v���C�}�[������Ɠ��l�ɍs���܂����B

�}�X�L���O�e�[�v��܂�Ԃ��āA���̃A�[�����g���āu�{�J�V�v���s���܂��B�}�X�L���O�e�[�v���o�b�`���\���Ă����ł͖����̂ŁA�����u�o�c��v�̂悤�ȓh���̒i�����o�܂���i�h����ɂ����܂��j

�����Ƃ��ẮA�e�[�v�̔S���ʂ��u�O���v�ɂ��āA���̒[���~�߂��ŃA�[���̒��������܂��i����������ł��c�j

�}�X�L���O�̃A�[���ɂ���ďo�������Ԃ͋ɔ����ł����A�G�A�[�X�v���[�̐�����u��C�̒ʂ蓹��������Γh�������܂œ���Ȃ��v�����_�㐬�藧���܂��i����������ł��c�j

2005/09/24

|

| |

|

-244- �v���C�}�[�h�z���

���ۂɃh�A�G�b�W�Ƀv���C�}�[���h��ꂽ��Ԃł��B�v���������G�b�W����яo�Ă��܂����A���̌ご�Q�O�O�O�Ō������Ă͂ݏo�Ă��镔������菜���܂��B�v���C�}�[�̓h�z���ꂽ�G�b�W�͂��Ȃ芊�炩�ȏ�ԂɂȂ��Ă���̂Ł��Q�O�O�O���x�̌����ŊȒP�Ɋ��炩�ɏo���܂��B���́u���炩�Ɂv�s�����@���A��ɐ��������u������Ƃ����}�X�L���O�̍H�v�v�ɂȂ�܂��B�h��������ł���Ό��\���ʂ̎��Ȃ̂ł����A�܂��h��������ɐ��藧�ĂŁA����ł��ċ����Ă����������ɋ��Ȃ��A�Ȃ�ĕ����f���ɗV�тɗ��Ă���Ă���̂ʼn��Ƃ����̕��@���`���Ǝv���܂��B

�܂��A���Ɠh���ł��\���ʗp����Ǝv���܂��B�u���v�����܂�W�����̂ŊʃX�v���[�ł���肭�����Ώ�肭�s���̂ł͖����ł��傤���B

�v���C�}�[�̎���A�傫���͂ݏo�ď��������悤�ȏ�ԂɂȂ��Ă��܂����A���̉ӏ��́��R�O�O�O�ł̑��t�������ɂȂ��Ă���̂Ŗ����̍ۂɊȒP�Ɏ�����ׂ����y�[�p�[�ɂȂ��Ă��܂��B���t�����Ȃ���Γh���͖������Ȃ��̂ŁA�G�b�W�����̓h���ł��K�v�ȍ�Ƃł��B

2005/09/24

|

| |

|

-243- �v���C�}�[�h�z

���������ӏ������U�O�O���x�̃y�[�p�[�Ō����������ɂ��܂��B

�����ēS���I�o�����ӏ��Ƀv���C�}�[��h�z���܂��B�Ԋu�ɂ��ĂO�D�T�~�����炢�ł��B

�̋߂Ă������ɁA�[�ԑO�̐V�Ԃ̕�C�Ȃǂł��̕��@��ǂ����܂������A���̎��̓v���C�}�[��h�z�����ɂ��̂܂�h����{���Ă��܂������A�g�b�v�R�[�g�i��h��h���j�̐�����A�����ɂ͖������Ȃ��̂Ńv���C�}�[�̓h�z���K�v�ł��B���݂ł̓v���C�}�[���h�z�����H�@�ōs���Ă��܂��i������ɂ��܂��j

�v���C�}�[�̓h������{�h��Ɠ�����肩���ŁA�}�X�L���O�e�[�v���g����������ƍH�v���ꂽ���@���Ƃ�܂��B�̋߂Ă������ɏ�i�ɋ����Ē��������@�ł��B���̐߂͗L�������܂����i�K���Ȍ����ł����܂���c�j

�ڂ����͖{�h��̍��Łc�B

2005/09/24

|

| |

|

-242- ��������

�M�U�M�U�ɂȂ��Ă���ӏ������������ӏ��ł��B�S���I�o���Ă����̂ŎK���������Ă��܂����B

2005/09/24

|

| |

|

-241- �h�A�f�ʐ}

�c�t�ȊG�ł����A�������e�͉������c�B

�h�A�Ɍ��炸�A��h���̒[�����́u�N���A�[���܂�v�������������܂��B����̓N���A�[�̕\�ʒ��͂ɂ�錻�ۂŁA�V�Ԏ��ł����̗l�ɂȂ��Ă��܂��i�z���_�Ђ͂��ꂪ�ɂ߂ď��Ȃ��Ǝv���܂����A���ۂ��̂q�w�|�W�ł����\����܂��j�B���̕����𗘗p���āu�N���A�[�̃{�J�V�v���s���܂��B�h�A�G�b�W�̃A�[�������̕������P�~���͈̔͂ł��B

2005/09/24

|

| |

|

-240- �q�w�|�W�@�h�A�G�b�W�C��

���͍��T�A���������ׂŏ��X�̒������������̂Ŗ{���͑��߂Ɍ���I���ł��B���ɂ��Ђǂ��A�߂��ɂ��ł��c�B

�Ȃ̂œ��L�����Ȃ�x��Ă��܂������ł����̂ŁA���T�s�����q�w�|�W�̏Љ���Ē����܂��B�i�����͐Q���ޗ\��Ȃ̂Ŗ{�����ɂȂ�Ƃ��f�ڒv���܂��j

���˗��̍�Ɠ��e�́A�N�����o������u�h�A�G�b�W�̑����v�ł��B�h�A���J�����ہA�u���b�N���ȂǂɂԂ���Ɖ��n�܂ł�P���ēS�܂ŘI�o�����Ă��܂��v���������傫�ȃ_���[�W���܂��B

���̃h�A�G�b�W�̑����A��������ł̓G�b�W�̓h���������Y��Ɏ����܂��B�ǂ����Ă�����Ȃ�����܂ł̃��x���ɉ\�ł��i��������ł��j

�摜�ł͂��Ȃ�킩��ɂ����ł����A�Ԉ�̕����R�������S�܂ŘI�o������Ԃł��B�������\���܂œ��B���Ă��Ȃ��̂��Y��Ɏ�����͈͂ł��B

���\���G�Ȑ����ɂȂ肻���Ȃ̂ŁA�ӏ��������ۂ������ɒv���܂��i����ł���������̂ł����c�j

2005/09/24

|

| |

|

-239- �b�a�q�r����Ɓi�����߁E���J���j

�r���̍�Ƃɖ߂�̂ł����A����Ă͂ݏo�Ă����l�W���̕����̏C�����ܘ_�s���Ă���܂��B

��Ɠ��e�Ƃ��ẮA�ŏ��̐��i���ɋĂ����l�W�������ۂ̃l�W���t�����Ƃ���Ă����l�ŁA�����J���Ȃ����Ď��t�����Ƃ���A�������l�W�̓�����͂ݏo�Ă��܂��Ă����ӏ����e�q�o�Ŗ��߂āA�ēx�l�W�����J���Ȃ����܂��B

�e�q�o���i�͎v���Ă�������ȊO�ƊȒP�ȍ�ƂŁA�c�h�x�ł��\���o���郌�x���Ǝv���܂��̂ŊȒP�ł����H����������܂��i�����߂̏ꍇ�ł��j

�܂����̊J�����ӏ���\���Ƃ��Ƀe�[�p�[��Ɍ������܂��i���P�Q�O�`�Q�S�O���j�B�����Ȃ��Ă���肠��܂���B

���̕����A�\���Ƀe�[�v�Ŗڎ~�߂����A������|���G�X�e���������n�P�œK�x�ɓh��܂��B���̏�ɓK���ɐ����K���X�N���X�i�T�����l���j�J�ɓ\��t���A����Ƀ|���G�X�e��������Z�������܂��B�\��t���G�A�����p�̐�p���[���[�Ȃǂ������Ă��܂����A��ł��n�j�ł��i���N�̈׃r�j�[����܂͂��������ǂ��ł��ˁj�B���Ȃ݂ɈȑO�e�q�o������Ƙb�������Ƃ��́u�m���ɂ��Ȃ��͂�ŏI�I�ɂ͎�ł���������d�オ�肪�ǂ��v�Ƃ̎��ł��B�܂��͏����ȃn�P�ł��ǂ��Ǝv���܂��B

������������i���S�Ɋ��������Ȃ��Ă����v�ł��j�\���̃e�[�v�����āA���̑傫���ɐ����K���X�@�ۂ����ɖ��ߍ��݂܂��B���̏ꍇ�̓K���X�N���X���������̂Łi����͂P�O�~���l���j�A��Ƀ|���G�X�e�������ɒЂ��Ă���s���Ƃ��Ղ��ł��B

�����Ă���ɂ��̏ォ��A�e�[�p�[��ɂ����͈͂����傫�߂ɃK���X�N���X��\��t���܂��i����͂R�������炢�j�B�����Ă܂��|���G�X�e��������Z�������A�G�A�[���Ă�����Ί����ł��B���O���ōd�������i�����̂Łi���I���o�ł����j�����ɏo���Ă����Ƒ����ł܂�܂��B

�����Ăe�q�o���������猤�����Ă�����x�̃��C���𐬌^���A���̌�͒ʏ�ʂ�|���G�X�e���p�e�Ő��m�ȃ��C�����`�����܂��B

����̍�ƂƂ��ẮA��L�̍�Ƃ����������Ă�����ԍ��킹�Ńl�W�������߁A�h�����Ō����J�������܂��B���E���������s���܂����B

2005/09/24

|

| |

|

-238- �b�a�q�P�P�O�O�@�h������

�����Ă��ꂪ�h�肠��������Ԃł��B�d�オ����x��Đ\���������܂���ł����B

�d�オ����Y��ɏo�����Ǝv���܂��B����y���݂ɂ��҂��������B

2005/09/24

|

| |

|

-237- �b�a�q�P�P�O�O�A�h�蒼���E�E�E

�I�[�i�[�l��ϐ\���������܂���ł����B���s���Ă��܂��܂����B

�������{�����ɓh���������Ă���܂��B�Y��Ɏd�オ�����Ǝv���܂��B

���s�̓��e�Ƃ��ẮA�h�����͖̂�薳�������̂ł����A�h�肠�����ĉ����o����ԂɂȂ��ă��C���̑傫�Șc�݂ɋC���t���܂����i�摜�ŃT�t�F�[�T�[���h���Ă���O���[�̕����ł��j

�e�q�o�̐��i���^��A���炭�����Ōq���Ă���Ǝv���A�傫���Ⴍ���˂����l�ȏc�X�W������܂����B�h��O�ɋC�t���܂���ł����c�B�����܂���c�B

�Ȃ̂ł��̕������p�e�Ő��^�������A�T�t�F�[�T�[��h�蒼���A���t�����������A�A�A�A�ēx�{�h��ƂȂ�܂����B���݊������ł��B

�I�[�i�[�l�A�����f�����|�����Đ\���������܂���ł����B����C�����܂��B

���T�n�߂ɂ͖������g�ݕt������������\��Ȃ̂Ŏd�オ��y���݂ɂ��҂��������B

2005/09/24

|

| |

|

-236- �A�E�g�{�b�N�X�@�c�ݎ��

�����O�̏�Ԃɖ߂��āA�����u�T�t�F�����v�̍H���ɂȂ�܂��B

�p�e�̓����Ă����ӏ���A�t�F�U�[�G�b�W�̒i���A���̓ʉ��ȂǁA���̒i�K�Ń`�F�b�N���܂��B

���̏ꍇ�T�t�F�[�T�[�̌����ɂ͌��\���Ԃ����܂��B�����́��R�Q�O����s���܂��B�i��ʓI�ɂ͂��̍r������͎n�߂܂���B���h���Ƀp�e��킹�Ȃ��H���㤃T�t�F�[�T�[���r�I���߂ɓh��܂��B������u���X��{��Əڍׁv���Q�Ɖ������j

���R�Q�O�ł�����x�̃��C�����o�����̂��A���̃y�[�p�[�ڂ����U�O�O�ŏ����A����Ɂ��W�O�O�A�ŏI�I�Ɂ��P�Q�O�O�̃y�[�p�[�ڂɎd�グ�܂��B

���C���̊m�F�̎d���̓f���g���y�A�̏C�����@�Ɠ������A���C���̌��������Ɍu�����𗧂ĂāA�������R�x���炢�̊p�x����X�J�V���ă`�F�b�N���܂��B�ʏ큔�R�Q�O�ł͉����������C�����ʂ肱�܂Ȃ��̂ŁA���U�O�O�Ō�������r�I�����o���Ă���X�J�V�܂��B����Řc���c���Ă���܂����R�Q�O�Ō����܂��B���̌J��Ԃ����P�O�`�R�O�炢�J��Ԃ��܂��B����Ń��C�����o�Ȃ���ēx�T�t�F�[�T�[��h��܂��B���ꂪ�����u�T�t�F�̓�x�ł��v�ł��B���̒i�K�ł͊��Ɏ�ŐG��銴�G�ł̃��C���m�F�͖����ł��i�l�Ԃ̌��E�����Ă��܂��j

�Q�t�E���^���T�t�F�[�T�[�̖����͎v�����ȏ�ɐ���܂��B���݂��C�ɓ���̃T�t�F�[�T�[�̓X�^���h�b�N�X�Ђ́u�V�X�e���t�B���[�v�ŁA��x�̃X�v���[�ŕt�������́u�W�O�ʁv�A������R�R�[�g����̂ł����悻�Q�S�O�~�N�����̖������t���܂��B����͓h���̐��E�ł͑����̖����ɂȂ�܂��B

��ʓI�ɐV�ԓh�����u�P�Q�O�ʁv�Ȃ̂ŁA����̔{�̓h�����ɂȂ鎖�ł����A�������������Ƃ����悻�����ɂȂ��ł��B���X�̍H����A�u�h���������p�e�ł͖����A�T�t�F�[�T�[�ŕ₤�v�ׂɂ͂��̖����̊m�ۂ��K�v�ƂȂ��ł��B

�����Ă��̃V�X�e���t�B���[�̓h�������E���u�Q�T�O�ʁv�Ȃ̂ŁA�u�T�t�F�̓�x�ł������邭�炢�Ȃ�Έ�x�Ɉ�t�h��Ηǂ��v�I�Ȏ����o���܂���B��x�������ă��C�����o����Ȃ���A�u�h�z�������������v���Q�H���ɕʂ���u��x�ł��v���K�v�ƂȂ��ł��B�y�����悤�Ƃ���Ɓi�ׂ��悤�Ƃ���Ɓj��ʼn������Ȃǂ̖����N�������肵�܂��B

�Q�t�E���^���T�t�F�[�T�[�ƌ����Ă��e��ɂ���Ă��ꂼ��������傫���ς��܂��B�O�L�́u�����̊m�ہv��u�V�[�����v�i����̓x���c��a�l�v�̗l�ȐV�Ԑ����h���̕�C�ŏd�v�ƂȂ�܂��j�A�ł���d�����ԁi�u�����v�ł͖����u���q�Ԃ̌����v�A�����u�V�}���v�ł��j�ȂǁA�F�X�Ǝg�p�p�r�ɂ���Ďg��������K�v������܂��B

����Ɍ����Ɓu�h�K�́v���d�v�ɂȂ�܂����A���I�����ł́u�v���C�}�[�T�t�F�[�T�[�v�ɖh�K�ʂ͐M�p���Ă��܂���B���Ȃ�ȑO�ł����A���Y�̃E���^���T�t�F�[�T�[���g�������A�|�ʂɒ��ړh�z�����ӏ����u�������v�Ȃ�Ď��Ԃ��������܂����i�Ȃ̂ō��͎g���Ă��܂���j�B�ܘ_�}�j���A����ł́u�|�ʂɂ��D�ꂽ�������v�Ȃ�搂��Ă���̂ł������A����Ȏ������荡�͒��ڋ����Ƀv���C�}�[�T�t�F�[�T�[��h�z���鎖�͖����Ȃ�܂����B�T�t�F�[�T�[�̑O�ɏ����ȁu�v���C�}�[�v�̓h�z���K�{�ł��B�����ւ́u�D�ꂽ�������v�u�D�ꂽ�h�K�\�́v�̓v���C�}�[�T�t�F�[�T�[�ł͌��E������Ƃ̌����ł��i�G�|�L�V�n�͂��̓_���҂Ƃ��D��Ă���̂ŕʊe�ł��ˁB������D���ł��j

2005/09/20

|

| |

|

-235- ���K�V�B�@�A�E�g�{�b�N�X��ƌo��

�f�ڂ��x��܂������A���K�V�B�A�E�g�{�b�N�X��Ə����ɐi��ł���܂��B���͓h���������Ă���܂��B

���ɂ���܂ł̌o�܂ł����A���͂����ɓ��ɂ��邷���O�ɑ��X�ɂă����h�A�̉��݂��C�����������ł��B�������I�[�i�[�l�͂��̎d�オ�肪�C�ɓ��炸�ɂ����ɂ��̎蒼�������˗�����܂����B

���ɂ������̏�ԂƂ��ẮA�����h�A���Ńx�[�X�R�[�g���h��ꂽ�������o�b�`������l�ȃ{�J�V�����i���^�������j��^�����̈Ⴂ�A�F�Ⴂ�܂ł͂�����Ɖ����ԂŁA����Ƀv���X���C���̘c�݁i�Ȃ���j���N���Ă��܂����B

����̏C���Ƃ��Ă͌��\���ŁA���������h�A�ꖇ�ł͍ςޘb�ł͖����̂ŁA�אڃp�l���́u�t�����g�h�A�v�Ɓu�����t�F���_�[�v�̓h�����K�v�ƂȂ�܂����B�ܘ_�o��������݁A�ɂ��b�ł��c�B

�ďC���ɂ͌��\�Ȕ�p���K�v�ƂȂ�A�ďC���͗]��E�߂Ȃ������̂ł����A�I�[�i�[�l�I�ɂ͂��ꂩ���������ɏ���Ă��������Ƃ̎��ŁA��������Ƃ����C��������]�ƂȂ�܂����B�Ȃ̂ŕt�����i�͖ܘ_�S�ĒE���A�N�H�[�^�[�K���X���K���X���[���̌��Ԃ��J���Ȃ������̂ŕ��������Ƃ��o�����i�u���X��{��Əڍׁv�Q�Ɓj�A���ʃK���X�̒E�����s���܂����B

�h���̎d�オ��Ƃ��Ă͗ǂ��o���ɂȂ��Ă���Ǝv���܂��i���x�ł����A��Ǝ҂̗����u�o�b�`���ł��I�v�Ƃ͌����܂���̂Łj

�{�������H�����I�����Ă���܂��B�d�オ��y���݂ɂ��ĉ������B

2005/09/20

|

| |

|

-234- ��ρA��ς��҂����v���܂���

�����t�ɊÂ��Ă��܂��āA���Ȃ�̍Ό����|���Ă��܂��܂������A�ꉞ�����ł��i�܂������̒��ł͕s���S�ł��j

�ȑO���f�ڂ��������`�A�w�b�h�[�J�o�[�ŁA�u�������̃A���~�f�n���S�[���h�Łv�̂��˗��A�܂����̎d�オ�肪���z�ɂ͓͂��Ă��܂��A�Ȃ�Ƃ��u�S�[���h���v�͏o�����Ǝv���܂��B

�������͓h����Ɂu�����v�ɂăA���~�f�n��I�o���Č��P�����܂����A����͂��̏�Ɂu�C�G���[�v�̃L�����f�B�[�N���A�[��h�z���ăS�[���h�����o���܂����B�ƌ������A�L�����f�B�[�Ŗ�������̎d�オ��ɂ͂Ȃ�܂���B

�A���~�f�n���S�[���h�́u�A���}�C�g�d�グ�v�ɂ��鎖���l���܂������A���̕������������Ă��܂��Ή�����A���~�f�n�̃V���o�[���o�Ă��܂��̂ł���͓���A�L�����f�B�[�œh������ɂ͏]���́u�M�h��v�ł̓������������Ă��܂��܂��B�Ȃ̂ŃX�v���[�ōs�����������ƂȂ�܂������A�����̖��́u�������݂̂̃}�X�L���O�v�ł����B����ɓ�x���s�������̎��Ԃ��₵�Ă��܂��܂������A�R�x�ڂɍl�Ă����H���͂��̒��ł���肭�o�����Ǝv���܂��B����������ɂ���ċ]���ɂȂ�������������̂ŁA����炪����̉ۑ�ƂȂ�܂��B����]�̕��͐��₢���킹�������i�\���������܂��H���͂܂����ɏo���܂���c�j

���݊����d�����ł����A�ߓ����ɂ͔����o����Ǝv���܂��B�d�オ��y���݂ɂ��҂��������B

2005/09/16

|

| |

|

-233- ���܂��摜

���������܂����������ԗ��̉摜�B���Ă܂���ł����B�Ȃ̂Ńu�[�X���̉摜�f�ڒv���܂��B

�o���p�[���̂̃f�U�C���ɔh�肳�͂���܂��A�G��Ă݂�Ɓu�ǂ��l���č���Ă���ȁc�v�Ȃ�Ďv���܂��B����͒��F�ł��ǂ������鎖�ŁA�F������Ă��āi���킹�Ă��āj���߂āu�悭�܂������܂ōl���āv�Ȃ�Ċ��S���Ă��܂��܂��i����Ȏv�����݂�����Ƃ͎v���܂����c�j

�����g�ݕt����ԂŎB�e�������ł��̂Ōf�ڊy���݂ɂ��҂��������i�ƌ����Ă������䗈�X�܂Ŋԋ߂Ȃ̂ł����c�����܂���j

2005/09/16

|

| |

|

-232- �b�k�j�T�T�@�R�[�i�[�Z���T�[���t������

�@������͎ԗ����ɑS�Ă̍�Ƃ������v���܂������A�r���o�߂̕ɂȂ�܂��B

�@���v�U�̃R�[�i�[�Z���T�[�̊��x�`�F�b�N���������Ă���܂��B���������o���܂����B

�@�V���ɑ������ꂽ�������U�o���p�[�y���݂ɂ��ĉ������i�i�D�ǂ��ł��j

2005/09/16

|

| |

|

-231- �a�l�v�@�q�P�Q�O�O�f�r�@�J�E���h��

������͐��N�O���̏�A����̂��˗��ŁA����V���Ɂi�O���f�r�ł������j�o�C�N���������Ƃ̎��łR��ڂ̂��˗��ɂȂ�܂��B

�@�J�E���݂̂̂��a����Ȃ̂ŏ��X�C���[�W��������m��܂��A���Ȃ���x�̗ǂ����i����������Œ����A����̂��˗��́u�_�J�[���d�l�v�Ƃ̎��ł��B�u���[�ƃz���C�g�̂Q�g�[���ł��B

���݂͊e�F���C���[�W���Ē����Ă����ԂȂ̂ō�Ƃ͐i�s���Ă���܂��A�F�����܂����瑁����Ƃɓ���Ǝv���܂��B�I�[�i�[�l�ɂƂ��Ă͍ł��y�����ł͖����ł��傤���B���������育�����������B

2005/09/16

|

| |

|

-230- CBR1100 ����

����͌䗈�X�����˗��L�������܂����B�x��܂�����������Ԃł̌f�ڂɂȂ�܂��B

�@�ŋ߂ł͌������Ȃ��Ȃ����g���R���[���̂b�a�q�ł����A������͌��X�V���o�[�������b�a�q�ł����A�I�[�i�[�l�̍D�݂ɂ��ȑO�ɂ��̃J���[�ɃI�[���y�����ꂽ�Ƃ̎��ł��B

�@�h�����I�Ȍ����Ō����ƁA�ǂ��d��������Ă���Ǝv���܂��B���Ɋe�F�̃��C���ۂ��Y��Ƀ}�X�L���O�����ōs���Ă��܂��B�ʏ�A���̐F���������ɕ��ʂ̃}�X�L���O�e�[�v�i�����̕��j���g���Ƃǂ����Ă��u����̈����ہv�ɂȂ肪���ŁA��������P����ׂɂ̓|���v���s�������́u���C���e�[�v�v���g���̂���{�ł��B���ꂾ���ł͖����A���̎d���J�ɂ�����ƍs���Ă���̂��ǂ��`���܂��B�N���A�[�̔����I�ɂ͍��Y�n�ȕ��Ǝv���܂����A����ꂽ�ޗ��ł��ǂ��d�������悤�Ƃ��Ă���̂��ǂ�����܂��B

�@�c�O�Ȏ��ɁA���̓h�����s�������X�͂��������Ƃ̎��ł����A����ȗ��R���ǂ���������͂��܂��B�c�O�ł��B

��Ɛi�s�͌��݃T�t�F�[�T�[�̓h�z���I�����Ă���܂��B���T���ɂ͌������s���A���F�܂ł�����Ǝv���܂��B�{�h��͗��T�ł��ˁB�d�オ��y���݂ɂ��҂��������B

2005/09/16

|

| |