info@pro-fit.ne.jp

|

塗装専門店プロフィット info@pro-fit.ne.jp |

トップページ>自転車塗装のページ>自転車アルミ&カーボンフレーム塗装 「systemsix」割れ腐食部修理

|

■フレーム到着 ご依頼品は「アルミ」と「カーボン」のハイブリッドタイプのフレームで、塗装自体は綺麗なのですがその「継ぎ目」の部分に問題が出ています。 カーボン素材の箇所は ・トップチューブ ・ダウンチューブ ・ヘッドチューブ で、シートチューブより後ろ側がアルミ素材になっています。 |

|

|

| ■問題の箇所 画像の左側がアルミ、右側がカーボンとなっている継ぎ目の部分です。 驚く事は、実はこのフレームは最初にこの症状が出てから既にそれを補修して一年も経たずにこの状態になったとの事です。 (勿論お金を払ってフレーム全てを塗り直しています)。 問題の箇所はアルミの腐食によってパテごと塗膜を浮き上がらせています。鉄やアルミの錆び(腐食)は適切な処理をしなければ簡単に再発するので、最初に問題が起きた時に適切な処置をしていればここまで酷くなる事は無かったのでは・・・と悔まれます。 |

|

|

■アルミの腐食 「アルミは錆びない」といった誤解が多いようですが、場合によっては鉄(クロモリ)よりもダメージが大きくなります。素材自体が柔らかいので侵食されやすく腐食が根深く進行してしまうのです。 今回の腐食では表面に粉を噴くような状態になっていて、これが一年も経たずに再発した事から錆びの怖さは十分に判ると思います。 下の画像は腐食をシングルサンダーで削り落とした状態です。 削った箇所のアルミ素地は一見して綺麗に見えますが、点々と残った部分は侵食されて根深く残った錆び(腐食)です。 恐らく以前の修理ではこれで大丈夫と考えてそのままプライマーを塗らずにパテを塗ったのですが結局残った腐食が再発したのです。 空気と水気を遮断したとしても錆びはそれ自体で水分と酸素を抱えているので、パテの下で腐食は日に日に進行していたのです。 ただ一般的にはこういったやり方普通なのですが、今回のような腐食が起きた場合の対処方法としてはやはり素地にはパテでは無く防錆効果の高いプライマーなり下地処理(素地調整)が必要だったと思われます。 ちなみにパテの防錆効果はありません。強いて言うならば厚塗りによって空気までの距離を増やして遮断する程度のことしか無いのです。 サフェーサーも同様で、近年ではプライマーとサフェーサーが一体化した「プライマーサフェーサー」(通称プラサフ)が主流ですが、やはりそれも純粋なプライマーに比べると防錆効果は低くなります。 |

|

|

|

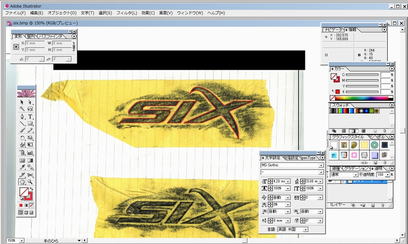

■ロゴの転写 今回は各ロゴの復元や新たに「HAND MADE in USA」などの新たなロゴも入れるのですが、トップチューブにある「SIX」」ロゴはデータが無かったので今回新たに一から作る事になります。 本来は撮影した画像をドロー系ソフトでトレースしますが、今回はなんと塗装では無く「シール」が貼られていたので(クリアーの下に)、昔ながらの「石摺り」の方法でマスキングテープに一旦転写する事にします。 |

|

|

| ■剥離前の準備 剥離をしてしまうと各ロゴの位置などが判らなくなってしまうので先に各部を計測しておきます。 今回は溶剤浸け置きによる剥離作業は出来ないので物理的な剥離作業になりますから付属品は出来るだけ外す事にします。 尚、以前は旧塗膜の剥離に「剥離剤」を使っていましたが、剥離剤は使用後の処分で環境に悪いので現在は殆ど使っていません。 塗装作業で使った後に廃棄するシンナーをタンクに貯めて剥離用として再利用しています。 剥離剤の使用に比べて時間は掛かりますが、その後に出る廃棄物がありませんので環境負荷を減らす事が出来ています。 ワイヤーガイドを固定しているリベットはドリルで揉み、ポンチで叩いて取り除きます。 同様にポップナットもドリルで揉み外します。 |

|

|

■重量計測(作業前) 剥離前の重さは「1211.2グラム」です。 既にパテ部分を削った状態なので実際の数値よりも少なくなっていますから、本当はこれよりもう少し重かったと思われます。 ちなみに新車時のカタログ値としては「1115グラム」との事です。 オーナー様的には何も聞かされずに100グラムも重量が増えてしまった事、そして一年も経たずにひどい腐食で塗膜が浮き上がってしまった事を非常に悔やんでいました。 私的に思う一番の問題は「修理内容をオーナーに伝えない」といった事では無いかと思います。 費用を安く抑えたいと言うのは人であれば誰でも望むところなのですが、頼んでもいないのに必要な作業を省いたり無神経な作業をしてしまうのはオーナーにとっても被塗物にとっても納得がいかないのでは無いでしょうか。 |

|

■旧塗膜剥離 最初は平面部分をダブルアクションサンダー#120〜#180で削ります。 シングルアクションサンダーだと被塗物を抉ってしまい本来のラインを崩してしまう恐れがありますが、ダブルアクションサンダーであれば緩やかなラインを形成しつつ旧塗膜を除去できます。 ただし細部にはエアーツールが入らないので、後にサンドブラストにて最終的な処理を行うことにします。 |

|

■重量計測 旧塗膜を剥離した状態で再度計ってみます。「1049」グラムでした。 差し引きすると削り落とした旧塗膜は「162.2グラム」です。 結構削り落とした事になりますが、これは再塗装された塗膜と「新車時の塗膜」の分もあるからです。以前の塗装では旧塗膜の剥離はしなかったようですね。 カーボン素材の場合には旧塗膜の剥離作業に溶剤やサンドブラストでの作業は現実的ではありませんから(ダメージが伴います)旧塗膜を完全に除去しない事も当然あり得るのですが(それが必ずしも悪い事ではありません。旧塗膜に問題が無ければ大丈夫です)、ただ今回のオーナー様が一番に希望されるの事は「極力重量増の無いように」との事ですから、これの説明が無く勝手に塗り重ねて重量増になってしまった事は大きな問題だったのです。 ただその時は依頼自体は自転車屋さんにお願いして、塗装したのは下請けの塗装屋さんだったので要望が上手く伝わらなかったのだと思います。 ただ塗装を知らない一般の方がどういった方法で自分の自転車が直されるかなんて普通は解かりませんから、その時は信用するしかなかったんですよね。このような結果になったのは本当に残念だと思います。 |

|

■ロゴデータ作成 塗膜の剥離前に石摺りの方法で転写しておいたロゴをスキャナーでパソコンに取り込み、ドロー系ソフトで点と線にデータ化します。 データが出来たらカッティングプロッターに出力しマスキングシートを作成します。 |

|

|

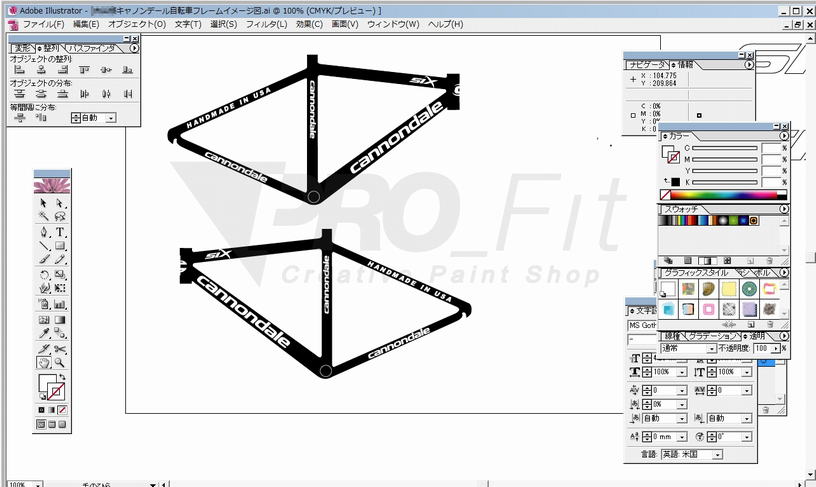

| ■イメージ図作成 ロゴ数が多くなる場合などには予め完成イメージイラストを作成してオーナー様に確認して貰います。 特にオリジナルとロゴが変わる場合には大きさや位置など視覚として確認した方が簡単で間違いがありません。 |

|

|

■サンドブラスト処理 ダブルアクションサンダーで処理出来ない箇所はサンドブラストで行います。 また根深く侵食された腐食部分と継ぎ目の内部も十分に処理しておきます。 |

|

■プライマー塗布 よく脱脂洗浄したら第一段階としてプライマーを塗布します。 特に今回は腐食が出ていたので防錆効果の高い浸透型エポキシプライマーを使用した銃防錆仕様とします。 |

|

|

| ワイヤーガイドも腐食が酷かったのでサンドブラスト後にプライマーを塗布しておきます。 | 四つ並んだ一番右の物は腐食によって侵食された物。 |

|

■継ぎ目部分の補修(強化) プライマーが完全硬化したら継ぎ目の箇所を処理します。 |

|

■ファイバー繊維の用意 継ぎ目の部分は構造用エポキシ接着剤とファイバー繊維で補強します。 まずはファイバークロスを当てて丁度良いサイズにカットします。 強化する事だけを考えれば範囲は大きめにしておきたい所ですが、今回はオーナー様のご要望により重量増を極力抑えなければなりませんので最小限の範囲に留めます。 |

|

■エポキシ接着剤の充填 継ぎ目の亀裂部分は奥までしっかりと接着剤を充填し、さらにファイバーを貼る範囲に塗布、そしてファイバーを貼ったらさらに接着剤を充填します。自動車鋼板ボディを修理する技術の応用です。 |

|

■成型 本来は徐々に太さを細くしてスムーズに仕上げたい所ですが、今回は極力余分な重量を増やさない為、太さが変わる箇所はフランジ状になるように仕上げます。 |

|

■サフェーサー塗布 上で紹介した箇所に2液ウレタンサフェーサーを塗布します。ファイバーを巻いた箇所が一段太くなっているのが解かるかと思います。ただし丁寧にラインを成型してフランジ状に見えるようにしているので違和感も感じられない仕上がりになって います。 サフェーサーも本来であればフレーム全体に塗りたかったのですが、こういった下地用塗料は無機顔料(鉱物)がベースになっているので比重が大きく、やはり必要範囲内に留めるようにしています。 |

|

|

| ■リベット加工 既存のリベットだとワイヤーガイドのフランジ穴に入らないのでお皿の部分を一回り小さく削り落とします。 |

|

|

■ブラインドナット(ポップナット) 右奥にあるのが既存のブラインドナットで、画像手前左側にあるのが今回新たに用意した物です。見て解るように「ギザ」があります。 ブラインドナットは専用の工具(ナッター)を使い、穴に入れたこのナットを押し潰す事によって薄い板を挟み込み固定するようになります。 ただ用途としてはボルトを固定するような使い方なのでかなりガッチリと固定されなくてはなりませんから、表面がツルっとしているよりもギザの付いて食い付きの強いタイプが望ましかったのです。 スチール製なら普通にあるのですがそれだと重くなりますから、今回はどうしてもこれもアルミ製が欲しかったのです。 |

|

|

| ■ブラインドナット取り付け ブラインドナットは専用の工具(ナッター)を使って取り付けますが、今回は既存の穴が規定値(下穴7.1ミリ)よりも大きかったのと、防水(防錆)面も考えてエポキシ接着剤を併用します。古いフレームは大抵ここが腐って来ていますので。 また単なるシーラーでは無いので(強度が全く違います)、今回のような肉厚の薄いフレーム素材ではナットの緩み防止にも役立ちます。 工程としては先に穴の周りに十分に接着剤を塗布し、ブラインドナットを打ち込んだら余分な接着剤を拭き取ります。 |

|

|

■エンブレム塗装化 元々付いていたアルミ製のエンブレムは重さが5.6グラムあるのでこれを塗装に変更して軽量化を図ります。この程度の大きさを塗装にすれば限りなくゼロになりますので。 画像に写っている緑のシートはシールでは無くマスキングシートです。 |

|

■各ロゴ マスキングシート準備 オリジナル同様のサイズにした物や今回新たに追加するロゴなどのマスキングシートを作成します。 今回は「SIX」以外のロゴは既存データがあるのでサイズを変更するだけで作成可能です。 |

|

■本塗り前 そして各部の研ぎ作業を終えマスキングが完了したらいよいよ本塗り開始です。 まずはロゴを入れる部分にホワイトを塗布します。 |

|

|

| ■各部ロゴ用マスキングシート貼り付け ちょっと解かり難いですがロゴにカットされたマスキングシートを貼る部分にはロゴカラーとなる「ホワイト」が塗布されています。 本来は先にフレームのベースカラーとなる「ブラック」から塗るのがセオリーになるのですが、「ブラック」と「ホワイト」の隠ぺい力の違いを考えて先にホワイトを塗る事にしています。手間は掛かりますが膜厚が薄く仕上がった方がマスキング際のラインがシャープに仕上がる為です。 |

|

|

■ベースコート(ブラック)塗布 塗装を綺麗に仕上げるコツとしては「良質な下地」と「ベースコートをウェットで塗る」(且つ厚塗りは避ける)の2点が肝となります。 ただ今回のようにロゴ部にマスキングがしてあると後者の「ウェットに塗る」が難しくなります。どうしても塗り過ぎる部分が出て来てロゴの輪郭が汚く仕上がってしまうからですね。極力最小限に薄く仕上げたいのです(要は私的にマスキング際がガタガタしているのが凄く嫌いなのです)。 と言う事で、最初はロゴ周りを塗らないようにその他の部分をしっかりとウェットになるように塗っていきます。限界は2コートですね。3コート目に入ると今度はロゴ周りがザラザラになってしまいますので。 で、他がしっかりと染まったら最後に一つ一つロゴを終わらせていくようにして塗り上げていきます。ちょっと面倒にはなりますが、こうやるのと適当に黒一辺倒に塗ってしまうのとでは格段に仕上がりが違います。 |

|

|

| ■クリアー塗布 そしてロゴ部分のマスキングシートを全て剥がしたらクリアーを塗布して本塗り完了です。 |

|

|

|

| ■完成 塗装後はマスキングを剥がしただけで磨き処理はしていません。所謂「塗りっぱなし」の仕上がりです。 ベースコートの塗装時に肌が荒れないように丁寧な塗り方をしておけば艶が引けたような仕上がりにはなりません。 良い材料の使用と基本どおりの作業を行えばわざわざ磨きをしなくても濡れたような美しい肌に仕上がるのです。 |

|

|

|

| ■継ぎ目部分の仕上がり ファイバーとエポキシ接着剤で強化された箇所は一段太くなっていて元のフレームとの継ぎ目部分が段付きになっていますが、この箇所が滑らかになるよう丁寧に仕上げているので不自然どころか美しい仕上がりに出来ていると思います。何より強固そうですよね。 |

|

|

|

| ■最終重量 ・当店にやって来た時・・・1211.2グラム+削ったパテ分 |

|

■塗装後記 今回は他店で行った塗装の「やり直し」といったご依頼だったので、特にオーナー様からは作業状況と内容が判る「プロフィット日記」への掲載が喜んで頂けたようです。 プロフィット日記では、普段はユーザーが知らない事や一般には隠したい事も色々と紹介し、依頼に対して疑心暗鬼になっている方にも安心して頂けるようにしています。 画像は納品後に組み付けされた車体でわざわざメールで頂きました。 今回修理した継ぎ目部分に関しては今後もレポートをお願いしていますので経過を確認していきたいと思います。 この度のご依頼、誠にありがとう御座いました 【オーナー様からの声】 「毎日日記を拝見させて頂き、感謝感激しております。すごく丁寧に作業して頂いている事がひしひしと伝わってきて、プロフィットさんにお願い出来た事が本当に良かったと実感しております!ありがとうございます!!!」 |

|

| 戻る |

Copyright(C) Pro_Fit All right reserved |