|

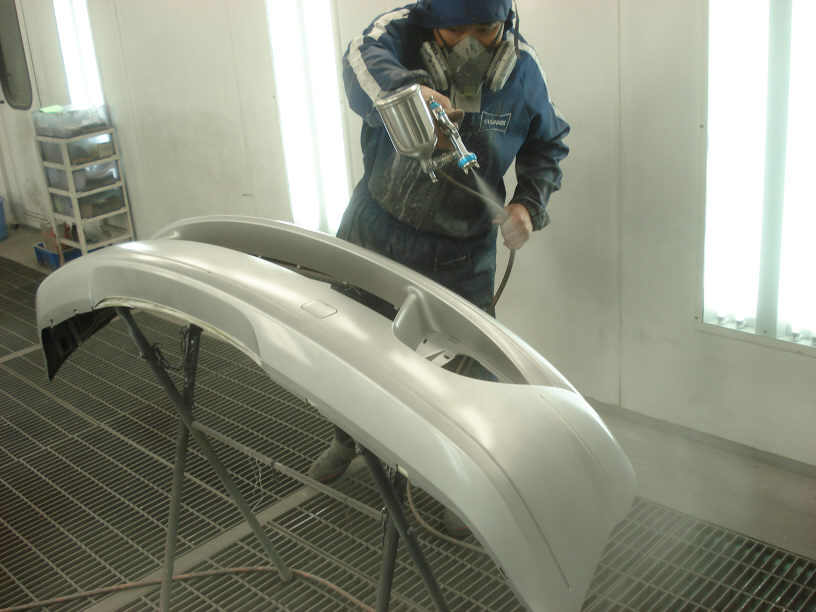

-88- そして本塗り完了です。

ベースコートは水性塗料で、クリアーは水性対応の低溶剤の塗料との事です。美しい仕上がりだと思います。

また機会があれば他社(TAC)のレポートや材料の紹介などしていきたいと思います。動画もクドくならない程度にアップロードしてみたいですね!(…実際何か楽しいです…)。

2008/12/01

|

| |

|

-87- TAC塗装風景動画~YouTube

先週末に行った水性塗料講習会の動画風景をYouTubeにアップロードしてみました。こちらです。塗ってるのはゴトー氏で、撮影はわたくしです。塗ってる時はゴトー氏と接触しないかとかなりヒヤヒヤでした…。

今回の動画はいつも手持ちのデジカメで撮ったのですが、以外と簡単にアップロードまで出来た事に少し感動してしまいました。10年前であれば「IEEE」だとかスカジーボードだとかで動画を扱う事事態が大変なことでしたが、今のPCのスペックだと普通に出来るんですね…ビックリです。

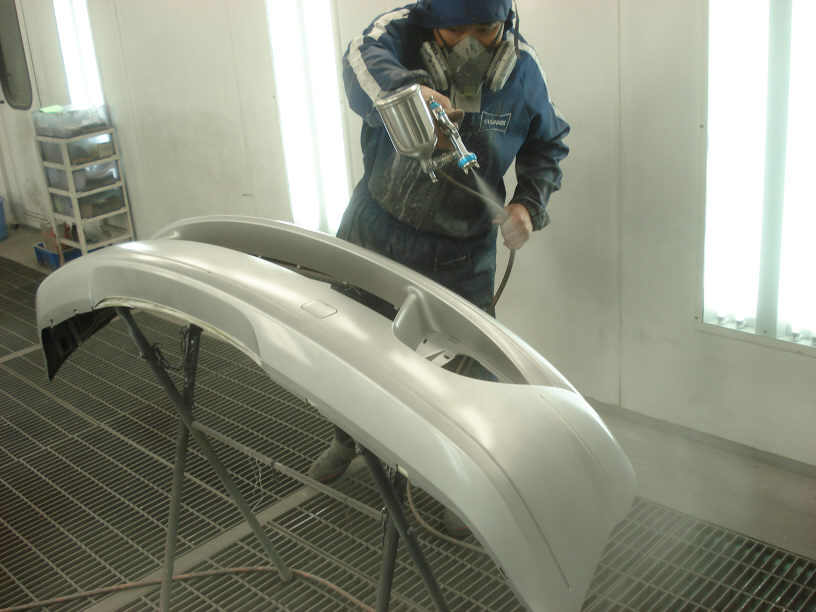

話がズレましたが、本塗り時の塗装屋さんは皆同じような感じで、塗装用のスーツ(静電防止用のツナギ)や防毒マスクの着用などはしています。が、ゴトー氏の場合はちょっと変わっているかも知れません…(宇宙人みたい、又はそれらを扱う専門の人みたいですね…)

2008/12/01

|

| |

|

-86- 固定式エアーブローガン

前記したように、水性塗料は揮発(蒸発)する時間が溶剤系に比べて長いので、エアーブローする時間も長いのです。なので専用のスタンドで固定して乾かします。

専用のエアーブローガンには、穴の中にかなり細かいメッシュのフィルターが付いているのでゴミも付着はし難いのです。

今回はクリアー塗装中のゴトー氏を動画撮影してみましたので、後ほどアップロードしたいと思います。是非自家塗装などの参考にしてみてください(と言うか自家塗装には参考にならないと思いますが…)。

2008/11/28

|

| |

|

-85- 水性塗料のフラッシュオフタイム

水性塗料の使用でネックな所といえば、まさに「乾燥」だと思います。いままでの溶剤系であれば放っておいても溶剤が揮発して乾燥しますが、水性塗料の場合は媒体が「水」(厳密にはアルコール?)ですので、放っておいてもなかなか揮発(蒸発)してくれません。なので専用のエアーブローガンがあります。

2008/11/28

|

| |

|

-84- 水性ベースコート塗装中のゴトー氏

こんな感じで塗っています。完全装備って感じですね…。

2008/11/28

|

| |

|

-83- 水性塗料の塗装前準備(脱脂ですね)

水性塗料で特に気をつける事は「脱脂」との事です。溶剤系であればドライコートなどでハジキは対処できますが、油に対して「水」なので、油分などでは簡単にハジキが発生します。溶剤系の時みたいにドライコートでは対応し切れません(らしいです)。

なので通常のシリコンオフでの脱脂の後に、アルコール系の溶剤で脱脂します。これだけでバンパー一本10分以上行っていました。

画像ではバンパー全体にシリコンオフをスプレーし、そのままスコッチ(不織布研磨剤)で研磨して油分を十分に落とし、綺麗なウェスで吹き上げているゴトー氏です。

2008/11/28

|

| |

|

-82- これがRM社の水性塗料です

プロフィットではDUPONTとSTANDOXを使っていましたが、TACではRMの溶剤系と水性系の2セットを持っています。

水性系の缶は通常の1Lでは無く、主に半分の500cc缶で構成されています。水性塗料は隠ぺい力が相当強いらしく、顔料に対して樹脂と水(厳密にはアルコールでしょうか)が相当入るので、顔料自体は少なくても大丈夫らしいです。

2008/11/28

|

| |

|

-81- これが水性塗料です(って見た目全然フツーです)

画像で見る限りフツーのシルバーなのですが、実際の塗料を見るとやはりまるで違います。

とにかく混ざりが悪いし(樹脂と顔料と水、ですか?)、質感も溶剤の「それ」とは何か違います。比重が重い感じですね(インチキ臭いコメントでスイマセン…)。

2008/11/28

|

| |

|

-80- 今日は水性塗料の講習会やってました…。

今日は午前中に仕事を終わらせ、午後からは水性塗料の講習会をやっていました。と言っても、お世話になっているTACさんが本日の塗装で「水性塗料」を使うので、見せて貰うって感じです。

実は私は今まで水性塗料は身近で見たことはありませんでした。塗料メーカーの講習会の参加も経験ございません。百聞は一見に如かずって事で、今日は一日潰して勉強でございます。

画像に写っているのはTACのサイトー君で、調色は主に彼の仕事です。今まさに水性塗料で(計量)調色をしているところです。

2008/11/28

|

| |

|

-79- 石のパテ研ぎが完了しました!(無理に元気な感じで)

ちなみに日記では「…」が多く使われていますが、元気が無いわけではありませんし、うつ病でも何でもありません。そういう「落ち着いた感」「冷めた感」な文章表現が好きなだけです。仕事中は比較的ハイテンションでやっていたりします(実際楽しいですね)。

石に付けたパテを研ぎ終わったところで、この後は「スプレーパテ」を塗ります。石のフォルムを崩さないように、連続したヘラ付けは極力避けることにします。

2008/11/27

|

| |

|

-78- TACな風景

今日はタックのサイトー君がベンツのヘッドライトのレンズを交換していました。っていうか「レンズだけで交換出来るの?!」なんてびっくりしてしまいました(この辺がウトイのです…)。

近年のヘッドライトはガラスではなく樹脂(プラスチック)製で、表面にコーティング(塗装)がされてはいるのですが、経年数劣化で黄ばんだり曇ったりでヤレて見えてしまいます。なので磨いたり塗り直したりするのですが(ASSY交換すると大変な金額になります)、こんな感じでレンズだけで交換も出来るんですね!(オイオイって感じですいません…)

2008/11/27

|

| |

|

-77- 石にパテ付けてます・・・。

拾ってきた石は綺麗に洗って良く乾かします。その後パテを塗りますが、ここで注意しなければならないのは、石本来のフォルムを崩さない事です(ちょっと壊れ気味なのかも知れません)。

実はこれは以前やった(塗った)「ひょうたん」の塗装と同じで、まさにそれの「石」バージョンをやっています。石の自然美を残しつつ、人工的な仕上がりにするようにしています。何の為にやっているかと言うと「楽しそうだから」なだけなのですが…。

こういうのが以前は出来なかったので、今の環境は本当に有難いと思います。普通、ありえないですよね…。

話が逸れましたが、パテは石の「エクボ」や大きな巣穴を取り除くくらいに抑えます。

2008/11/27

|

| |

|

-76- ・・・川原、ですね・・・。

プロフィットがお世話になっているTACは工場地帯の中ですが、歩いて5分くらいで多摩川に出られる、私にとってはある意味好立地なところです。日が沈む直前に気づいて急いで石を拾いに行ったのですが、流石にツナギ姿で夕暮れに川原目掛けて歩いていると補導(と言うか任意同行)されないかと心配になりました…。

タックの近辺の多摩川の石は丸いので歩いているだけで結構楽しくなります(まさにそんな行動が怪しいのですが…)。

2008/11/27

|

| |

|

-75- ・・・石、ですね・・・

見ての通り「石」です。

いつも盆栽(素人)の小物として拾っていたりしたのですが、今回はちょっと違う用途で拾ってきました。これでも極力丸い物を選んで持ってきています。仕事が無くて頭が壊れた訳では御座いませんので…。

2008/11/27

|

| |

|

-74- リン酸処理テスト

先日、ヘッドカバーの素地調整で燐酸を使った時に、当て板(ドリー)で錆取りのテストをしてました(ゴトー氏に見つかってウケてましたが…)。

解り易いように、上から燐酸を垂らして、燐酸が通ったところとそのままのところでスジになっているのがわかると思います。擦ったりしていません。垂らして5分くらい放置しました。

サンダーで錆を研ぎ落としたりする事を「物理的」とすると、燐酸などを使って錆を落とすことは「化学的」な処理となります。

または塗料にして考えるとプライマーは「犠牲皮膜」の形成からする化学的な防錆処理であって、サフェーサーは「防水」の効果による「物理的」な防錆になるのです。

ちなみに燐酸処理は簡単に錆が取れる感じがしますが、実践ではそうはいきません。ドブ漬けすれば奥深くまで錆は取れると思いますが、車体であればハケ塗り程度なので表面だけしか処理出来ないと思います。また洗い残しがあるとこれが錆の原因になったりもしますので「諸刃の剣」的なところもあります。

ケースバイケースで、うまく使い分けるのが良いでしょう。

2008/11/26

|

| |

|

-73- 「開発後記」 チジミクリアー!?

現在ご依頼頂いているS20ヘッドカバー結晶塗装のオーナー様から「せっかくの結晶塗装が汚れないようにクリアーを塗れないか」とご相談されたのですが、お気持ち良く解ります。私も以前(8年前くらい)、同じ事を考えてテストをしてみました。結果は散々でしたが…。

当時は画期的なアイデアだと思い、テスト前から「チジミクリアー」なんて命名までしていましたが、いざクリアーを塗ってみると「チジミ塗装」では無く「チヂレ塗装」になってしまった感じです。余りに酷い仕上がりだったので、せめてクリアーを厚く塗ったらどうかと思い、硬化→クリアー塗布を何度も繰り返して仕上げてみましたが、どうにもこの世の物とは思えない塗膜が出来てしまいました…。「せめて色を塗ってみてはどうか」なんて青く塗ってみたりもしましたがヒドイものでした…。

まぁテストはやる事に意味があるので、行為自体は良かった事とします。

2008/11/19

|

| |

|

-72- TACの塗装ブースは・・・ベトベトです。②

まさに壁のベトベトに捕まった「蚊」です。一度付いたら飛び立てないので、塗装面に行き着くことは皆無です。

ブース内部に入った虫のほとんどは明るい壁に止まるので、入り込んだ殆どの虫はこれで対応出来る訳です。凄いですね…。

2008/11/17

|

| |

|

-71- TACの塗装ブースは・・・ベトベトです。

今お世話になっている、TACさんの塗装ブースです。一見しても解りませんが、内部の壁には全て粘着質のコーティング剤が塗布されています。業界では良く知られた物なのですが、私は利用した事が無いので初めて効果を知りました。

す、凄いです…。

万が一、ブース内に「虫」が入ってしまった場合、これの除去(退治)にはかなりの労力を必要とします。が、しかし、このブースのような処理をしておくと、壁に虫が付くとそれで捕獲する事が出来ます。

理屈は解っていましたが、実際に効果を感じるとこれは凄い助かります。しかしうかつに壁によっかかると大変な事になるのですが…(ツナギがベトベトになります…)。

2008/11/17

|

| |

|

-70- TACな風景

プロフィットがお世話になっているTACのゴトー氏です。ゴトー氏は板金屋で塗装屋ですが、整備士(2級)でもあり、さらには旋盤屋みたいでもあります。

今日は仕事が終わってから、TAC二階にある機会加工機器で「TIG溶接機に使う何か」を作っています。

フレーム修正機からブースから何から個人(事業)でここまで工具を持っている人は見たことがありません…。

2008/10/29

|

| |

|

-69- プロフィット復活しました。

関係者各位。

その節は大変お世話になりました。色々ありまして、プロフィットが復活することになりました。と言っても、自動車の車体に対しては難しいところがありますので、小物のパーツを専門に、塗装専門としての新たな再出発となります。

一時は勤め人としてやっておりましたが、どうにも体が色々と壊れてしまい、ついには通常業務どころか日常生活までままならない状態になってしまいました。

簡単に言うと「腰痛」なのですが、下肢の痺れやら麻痺やらで歩くことも難しくなり、かといってMRIやらCTやらレントゲンでも何も見つからず、血液・筋肉の精密検査からついには神経内科まで診て貰っても原因は不明でした。

カイロブラクティックやらマッサージやら鍼灸と色々と試してみましたが日に日に症状は悪化する一方で、ついには自動車板金塗装は引退と決める事となりました。

しかし大好きな塗装はどうしても続けていきたいと思い、この壊れた体でもやっていける方法として、知人の工場内での「間借り」とした形として「プロフィット」を復活する事に致しました。色々な方のご支援により今、準備をしている所です。

ちなみに体調はここ一ヶ月くらいで快方に向かっています。親戚の叔父さんに紹介して頂いた、静岡の鍼灸師さんのおかげで下肢の麻痺やら痺れから解放されました。整形外科から総合病院にたらい回しにされて苦しんでいた状況から考えると今の状態は非常に良好です、本当に感謝です。

この1年半は世田谷の会社でお世話になっておりましたが、これからは川崎になります。近くには多摩川もあり、気分的にも良い日を送ることが出来ています。

今後、私だけではなく、周りの状況なども「プロフィット日記2008」で紹介していきたいと思っております。

ご迷惑をお掛けして申し訳御座いませんでした。

ちなみに、この下↓の「新天地」は以前の勤め先になります。勤めている間は一度も更新しなかったのですね…すいません。

2008/10/18

|

| |

|

-68- 新天地

こちらは東京都世田谷区の某工場内で、4月より私がお世話になる会社内で、つい3日前の状況です。

私が働くにあたって、社長さんが色々と改装工事をしてくれました。とりあえずは壁と天井を塗って頂き、左側の壁際に青く塗ったロッカーを置いて頂いてあります。画像内右側の奥の壁際にはプロフィットで使っていたシルバーのロッカーを設置しました。

社長には大変申し訳無いのですが、この後「青い部分」は赤く替えて行く予定です(既に6割進行済みです)。

2007/03/17

|

| |

|

-67- 新横浜工場改装 ~ゴミ溜めからモダンな事務所へ

モダンかどうかは解りませんが(多分違います)、イメージは出来ていました。好きな雑誌の「モダンリビング」に掲載してあった写真を参考に仕上げることにします(仕上げました)。

壁は少し黄味掛かったクリーム色の艶消しで、床は濃い茶色のフローリングにします。といっても、安いパイン材をホームセンターで買ってきて、これは私の友人(大工見習いでした)に手伝ってもらい、どんどんビスで留めていきます。材料費はトータル3万円くらいでした(DIYなら3万円でもこれくらい綺麗になるのが楽しいです)。人件費は無償です(松崎君ありがとう)。

板を張り終わったら、いつも使っている着色ステイン(塗料では無く染料だと思います)で色を塗り、一液ウレタン(ラッカーと余り変わりありません)のクリアーを刷毛塗りです(クリアーを塗らないと白い靴下が茶色くなります)。

ちなみに板は安いせいか、やはり傷は付き易いです。木自体が柔らかいのでしょう。まぁ3万円なら仕方ないのですが…(通常この値段だと1㎡しか貼れませんので…)。

ちなみに大家さんは嬉しいですよね。お金を掛けずに物件が綺麗になっていくのですから…(勝手にやってるのでお互い様ですが)

2007/03/10

|

| |

|

-66- 新横浜工場改装 ~ゴミ溜めから事務所へ

事務所の二階も当初は酷い有様でした。さらに最初の頃は私物や物置として使っていたので、まさに「ゴミ溜め」状態でした。

ちなみにこの頃は一階にお客様スペースと事務所を半々に別けていたので、かなり後の方までこの状態が残りました。一階は華やかだったのですが二階は酷くて見せられない状況です。

なので物を全て撤去し、コミキの知り合いの方にバイトとして壁と天井を塗って貰う事とします(貰いました)。

2007/03/10

|

| |

|

-65- 撮影会(だと思います)

後日、元請さんから画像を頂きました。やはり自分の塗った物が世に出るのは嬉しいですね(勿論通常の仕事もそうです)。

壁に貼ってあるのが広告になるポスターで、当時は電車の吊り広告として結構貼ってあったみたいです。「あぁあれか!!」と御存知の方はお疲れ様です(多分都心の混雑する通勤電車だと思いますので…)。

仕上がりはクライアントさんにも喜んで頂けたようで何よりでした。元請さんにポスター頂いた筈なのですがどこかに行ってしまいました(多分引越しの時に紛失です)。残念です…。

2007/03/10

|

| |

|

-64- そんなこんなで無事納車です

ここで気付いたのですが、「7台」じゃなくて「5台」ですね。失礼致しました。

苦労した分、別れは寂しかったです(そのくせ私は懸賞に応募しませんでしたが…)。

2007/03/10

|

| |

|

-63- そういえばこんな依頼もありましたね…②

画像に写ってるのは私じゃありません(笑)。こちらの方は「ステッカー」の専門業者さんです。

ちなみにステッカーといっても、看板からバスのラッピングまで幅広く行う、かなり大手の専門業者さんです。

今回は(この時は)各々が役割分担をしての作業となりました。今風に言うと「コラボ」みたいな感じでしょうか。

最初にクライアントさんがいらっしゃって、その仕事を請け負う広告代理店さん(以前掲載したCLKのオーナーさんじゃありません)、デザインを決めるデザイナーさん、そして塗る私とステッカーを貼る業者さんですね。

この時初めて「デザイナー」なる方と一緒にお仕事をしました。これがかなり楽しくて(反面色々と面倒なのですが…)この後も同じような仕事を受け付ける事にしました。しかしながら正直な所「商売」としては成り立ちません。単に私が楽しみたいからであります(自給換算すると¥100くらいでしょうか…。プラス材料費で赤字ですよ…)。

ちなみに先ほど出た「面倒」な事を挙げてみますと…

①デザイナーさんは色にうるさい

・超微妙です(一色決めるのに何日も要します)

・色の組み合わせにも余念が無い(これも何日も掛かります)

・DIC色見本帳を渡される(これは印刷物なので「塗装」とは全然違います。これを顔料に変換するのが大変です。と言うより性質上、色の方向性が全く違うので「無理」です)。

・何回も実演をする(テストピースは一色につき100枚くらい作ります)

・各ステッカーの貼り位置にもうるさい(これは当たり前ですね)

②素材が大変

純正では樹脂素地の状態で、これはABSだったのですが、その中でも相当弱いABSだったと思われ、塗ると「ニジミ」が発生します。実際にニジミが発生したので各部品を塗りなおし、さらには下地からの作り直しです(採算合わせようとして手を抜いたバツですね)

②ステッカーが大変

画像に写っているパネル内に、無数の「星」が張ってありますが、これは一つ一つがシールです。通常このようなデザインの場合はクリアーのシートに星を印刷して「一枚」で貼り付けるのが基本なのですが(そうおっしゃってました)、ここでもデザイナーさんが「一つ一つじゃないと駄目」との御要望により、結果「星」は一つ一つ貼る事になりました。これ自体は私への被害は免れたのですが、塗装は塗装で大変でした。一つ一つの星にゴミ(毛ボコリ)が絡み付いてそれの除去には気が狂うかと思いました(計何百個を一つ一つ虱潰しです…)。

2007/03/10

|

| |

|

-62- そういえばこんな依頼もありましたね…

これは業者さんからの御依頼で(自動車関係ではありません)、「懸賞品」の為の特別車の作成です。たしか限定7台だったと思います(なので7台塗ります)。

これは納入直後の状態で勿論「新車」です。電動スクーターですね。

2007/03/10

|

| |

|

-61- 新横浜工場改装 ~ゴミ溜めから調色室へ②

そしてこんな感じに変貌です。

やはり「床」が綺麗になると見栄えが全然違いますね。上からの光(蛍光灯)も良く反射するのでさらに現場が明るくなります。

私的には現場が暗いのは嫌いです。気分まで暗くなってしまうので(たぶん本当です)。

写真は先ほどの方向とは逆の方から撮ってます。

2007/03/10

|

| |

|

-60- 新横浜工場改装 ~ゴミ溜めから調色室へ

現調色室は元々は流し台があったりゴミ置き場だったり、とにかく「ゴミ溜め」のような状況でした…。

しかしながら、周りは壁に囲まれて、スペース的にも丁度良かったので、私の念願の夢でもあった「調色室」を作ります(作りました)。

ディーラーの頃はやはり調色専用の調色室があり、当時はPPG(現フェラーリの指定塗料だったと思います)とDUPONTがフルセットで収まるくらいの大きなスペースでした。10坪くらいあったと思います。

川和町工場ではそんなにスペースが無かったので現場にミキシングマシンを設置し、確かに「見た目」は良かったのですが、私としてはやはり「調色専用のスペース」が欲しかったのです。

2007/03/10

|

| |

|

-59- プロフィットになる前の新横浜工場

そしていよいよ現プロフィット(もう閉鎖ですが…)の工場初期状態の紹介です。

賃借契約をする前かする後かは良く解りませんが、とにかくまだ何も手を付けていない状態です。まさに「廃墟」そのものです(本当にそんな感じです)。

ちなみに何故この工場になったかと言うと、プロフィットはこの時に、所謂「のれん分け」を行いました。

とにかく仕事量が増えて、ついには「川和町工場」のキャパを越えてしまい、私は川和町に残り、板金屋さんはこっちの新横浜工場にやって来ました。

私はネットからの個人のお客様の御依頼を川和町で受け付けて、各業者さん(ディーラーさん)の仕事は新横浜工場で行いました。

しかしながら、元請であるディーラーの営業所が次々と閉鎖し(3社ですね)、それを期に私が新横浜工場に引っ越してきました。再度「統合」です(せわしないですね…)。

2007/03/10

|

| |

|

-58- そう言えばこれも塗らせて頂きました②

エンジンも降ろした状態でやってきたので(勿論積載車で)、エンジンルームから室内まで全て塗りました。各部溶接箇所が多かったので大変だった記憶があります。エンジンルーム内もテロテロですよ…。

ちなみに相当「短納期」だったので、毎日深夜までやっていました。外装のFRP部品は高温(60℃以上)になると各部ブリスターが発生しますので(一部しましたので)、50℃くらいで6時間くらいゆっくり焼きました。既に焼き始めたのは深夜だったので、結局「寝ずの番」で付きっ切りでした(勿論徹夜です)。これはこれで楽しかったですし、その後HPの宣伝にもなったと思います(当時使っていました)。

2007/03/10

|

| |

|

-57- そう言えばこれも塗らせて頂きました

板金屋さんの知り合いの知り合いがショップの社長さんで、デモカー塗らせて頂いた事もありました。6年前くらいのオートサロンだったと思います。ピンクの2コートパールでマイクロチタン(ヘッド・サイドでの色変化をするホワイト)を多量に入れたので結構面白い色味をしています(隠ぺい力が小さくて大変でしたが…)。

2007/03/10

|

| |

|

-56- 川和町工場時代の作業風景

これは立ち上げ当初の頃で、板金屋さんの友人の方の86をオールペンする作業風景です。左が板金屋さんで、右がオーナーさんです(?)。

この仕事の費用はかなりの破格値で、それの変わりに「オーナー様自らが作業を手伝う」といった形をとっています。開業当初はこんな事もやっていました。

ちなみにこの時はオーナー様も会社を辞めて(!)、一ヶ月間無償で働きました。各補修暦を下地からやり直し、ボディはスポット増しでロールゲージも入れて、ガラスはフロント以外は全てアクリルに交換です。所謂「行動も走れるレースカー」ですね。

「お金が無ければ自らが動く」プライベーターの基本です。

2007/03/09

|

| |

|

-55- 川和町工場 最終状態

川和町工場の事務所入り口の壁なのですが、本来この壁の向こうは「裏庭」でした。窓を開ける屋外で(当たり前ですが)、ドアなんて勿論ありませんでした。

「プロフィット日記」を始めるにあたって、「事務所が工場内」であると非常に厳しかったのです。冬の深夜は指が悴んでキーボードが打てません…。

なので大家さんに黙って勝手に作ってしまいました。躯体はやはりCチャンで、それにコンパネを貼っていき「にわか2×4」での作成となります。ドアも勿論無料で貰って来ました。

「裏庭」なので奥行きが非常に狭いですが、その分横長にして床面積を確保しました。使い勝手は良いとは言えませんでしたが、それでも「自分の城」が拡張されて行くのは楽しかったです(これのせいで大晦日から正月の休みも返上でしたが…)。

ちなみに「憩」は、市販されている「スダレ」を塗って作ったものです。正直「やっちゃった」感がありますが、周りと色味を合わせて無理やり調和させてみました。微妙ですよね…。

2007/03/09

|

| |

|

-54- 川和町工場 最終状態

そんなこんなで、川和町の工場はこんな感じになっていきました。床を塗ったり壁を塗ったり事務所を作ったり、全部自分でやっていったのでお金は殆ど掛けずに一応綺麗に仕上がっていきました。

ちなみにロッカーなどの設備備品は「産業廃棄物」の賜物です。先日他界した父の仕事が産廃屋だったので、「こんな物まで?」といった物が全て無料で手に入りました。これは非常に大きかったと思います。

ちなみにプロフィットは、当初は「Pro-Fit」だったのですが、途中から「Pro_Fit」になりました(ハイフンがアンダーバーに変わってます)。

今では(もう閉鎖ですが…)どこか「外車専門」みたいなところがありますが、元々はそんな事はありませんでした。というより、一般のお客様は国産車の方が多かったです(外車はディーラー4社からの下請け仕事がメインでした)。

何故そうなったかというと、日記でも良く登場する白いCLKオーナーの方からの提案で(今はシルバーのSLにお乗りです。この方もネットから来られたお客様の一人です)、

「タカハタサン、外車得意ならその色を全面に押し出した方が良いですよ」

とのアドバイスを頂きました。確かに外資系ディーラーの社員で育って、途中アルバイトに行っていた町工場も外車ばっかりだったので、どちらかと言うとそっちの方が慣れていたとも思いました。

そしてその方に作って頂いた社名ロゴ(現在使用しているロゴです)を元に、工場の作りからHPに至るまで、少しづつですが「色」を変えていきました。「イメージは最初の5秒で決まる」なんて事もその方に御教授頂きました。デザイナーであり広告代理店の社長さんなので、流石にプロらしいアドバイスであると感服致します。

2007/03/09

|

| |

|

-53- 川和町工場改装 ブース完成

排気のファンは、やはり以前勤めて居た会社に落ちていた(保管されていた)200Vの大きな物を頂いてきて設置しました。壁に付いているのが1次フィルターで、内部にもう一つフィルター(2次フィルラー)がついています。

しかしながらこれだけだと、ブース内は「マイナス気圧」になってしまうので、周りのホコリを集めるただの「集塵機」となってしまいます。これでは塗装面はゴミだらけになってしまいます。

なので天井にもファンを取り付け、これも1次フィルターと2次フィルターを備え付けます。

ちなみに「天井フィルター」は、通常のフィルターとはちょっと違い、目が細かいのもそうですが、フィルターに粘着質がついていて、相当微小のホコリもそこでキャッチしてくれます。逆を言えば、それだけ目詰まりも早いのですが…。このフィルターが結構高価で、通常ブースの天井全面だと10万~20万円くらいの費用が掛かります。当時はやはりこれがネックだったので、フィルターは天井全面では無く2メーター四方の範囲に留める事にしました(フィルターのコストよりも設備工事的に難しいです…)。

これで理論的には「クリーンなエアーが供給され、ミストを含んだ汚れた空気は排気されていく」が成されたのですが、やはりフィルター面積が本ブースに比べて小さい為、絶対的な「風量」は足りませんでした。所謂「毒ガス室」ですね。サタを使うと前が見えなくなります(実際はここまで酷くは無いですが)。

しかしながら、このブースの利点は「水が撒ける」です。通常の本ブースだと床からの排気となる為(所謂「上下圧送」です)、水を撒くとフィルターが駄目になるか、床下がプール状態になります(床にフィルターが無く水が撒けるタイプのものもありますし、最初から水が貼ってあるタイプのモノもあります)。

壁にはビニールを貼っているので、本塗り直前には壁から床全てを綺麗に水で流し、ホコリは全て洗い流してしまいます。これであれば絶対的な風量が足りなくても、予想以上に良い仕上がり(ゴミが少ない仕上がり)に出来ます。

しかしながら難点は、

・塗装前準備に時間が掛かる(水撒きに毎回30分を要していました)。

・ブース内の湿度が上がるので、塗って直ぐにはファンを止められない(塗り終わってから2時間は回しっぱなしです)。

・冬は寒い(足の指は霜焼けになります)。

ちなみに天井ファンの所には小型のジェットヒーター(業務用の強力なファンヒーター)を備え付けていたので(置いただけですが…)、焼けない(強制乾燥出来ない)までも、「ブース内雰囲気温度」は多少なりとも調整可能でした。

また、夏のブース内は蛍光灯の熱がプラスされて、まさに地獄のような環境でしたが、壁にクーラーを取り付けてマスキング作業も比較的涼しく出来る環境にしていました(塗装中に動かすとフィルターが直ぐにつまるのでこれはしませんでしたが)。

DIYなブースでも、使い方によっては本ブースを越える威力を発揮する場合もあります(メンテナンスの悪い本ブースよりは全然ましでした)。私的な見解では、本ブースは「断熱パネルの塊」としか認識はありませんし。

それでもやはり「見た目」は良いんですよね…。

2007/03/09

|

| |

|

-52- 川和町工場改装中状態② 板金スペース

工場正面向かっての右側で、こちらは板金のスペースになります。

塗装と板金の間に「壁」がありました。これはこれで非常に良かったと思います(パテの粉が飛んで来ません)。

工場内のスペース的には、壁を隔てて左側がブースと作業場で、車二台が入ります。壁の右側のスペースも(画像の部屋)も車2台が入るスペースではありますが、部屋の中央、中途半端な所に「柱」があるので、車の向きを考えなければ作業がし難くなってしまっています。

当初はこの「柱」も撤去して貰いたかったのですが、「これを外すと屋根が落ちちゃうよ」と言われたので残す事にしました(当たり前ですが…)。

コンプレッサーも当初はパッケージ物(低騒音の箱型の物)では無く、3馬力程度のものを使っていました(画像内オレンジ色の物体)。作業者二人であれば特に問題は無かったのですが、塗装に「SATA」のガンを使うのには容量不足でした。サタは普通に3キロ以上を掛けないとその威力を発揮出来ないのですが、そうすると途中でエアーが足りなくなってしまいます。なのでこの当時はIWATAのガンをメインで使っていました。しかし「ここぞ」という時には「悪いけどエアー使わないでね」との了解を得て使っていた時もありました。「不都合」もやり方次第で乗り越えていけるものです。

ちなみに開業にあたって「借金」はしませんでした。自己資金500万円は開業から3ヶ月で無くなりましたが(当然「生活費」にも消えていきますので…)、4ヶ月目から黒字になったので「ギリギリ間に合った」みたいな感じです。ちなみにこれは「塗装屋」の私の分だけですので、当然お金はもっと使っています(板金屋さんの分もありますので)。

それでも幸いだったのは、何かしら仕事があったからです。とにかくわがままは言えないので、安い仕事でも何でも掻き集めましたし、飛び込み営業も色々と周りました。営業など今まで一度も経験無かったのでこれが一番大変だった(嫌だった)記憶がありますが、今となってはこれのお陰で、現場だけでは無く営業も出来るようになれたと思います(ちなみに営業職も結構好きです)。昔は人と話す事自体出来ない程人見知りだったのですが…(根本的には現場でネチネチしてる方が好きではありますが)。

2007/03/09

|

| |

|

-51- 川和町工場改装中状態

壁も塗って床も塗ると、当初の暗いイメージは払拭出来たと思います。移設して貰った階段は元々「屋外」に使われていた物なので、錆びも非常に酷く、これのみフタル酸(ペンキ)の黒で塗りました。当初はロッカーを塗っている場合ではなかったのです(と言うより思いつきもしなかったのです)。

物が無い分すっきりとしていて、これはこれで良いですね(勝手な自己満足です)。

といっても、板金塗装は「物」が沢山必要なのでこれからどんどんと資材・設備が導入されていくのですが…。

画像上に写っている赤い色をしたスタンドは、ドアパネルを塗るときに使う「ドアスタンド」で、これは勤めていた時に会社に内緒でコソコソと作ったものです。KTC社のものをパクった(真似た)のですが、本物は定価15万円くらいしたと思います。当時は今みたいに輸入工具店やカタログ・ネット量販工具店が殆ど存在していなかったので、こんな単純な道具(工具)でもかなり高価だったのです(定価で買うのはディーラーくらいですが…)。

2007/03/09

|

| |

|

-50- 川和町工場改装 ブース作成

画像の写っているのは板金屋さんです。最初は高所恐怖症で脚立に登るのも怖かったらしいのですが、そんな事を言っている場合ではありません。彼はコンパネを張っているところです。

ブースの躯体(骨組み)は鉄骨の角材とCチャン(断面が「C」の字をした鋼材の事)で作り、それに厚さ12ミリの合板(所謂「コンパネ」です)を貼り付けて(ビスで打ち付けます)、全ての隙間をシーリングします。人の出入りに使う「ドア」は、先ほど登場した「建築塗装屋さん」に頂いた物です。

ちなみに躯体は、私の兄が「鍛冶屋」をしておりますので(所謂「建築の溶接工」で、業界ではこう呼ぶらしいです)、確か5万円で作って貰いました。鋼材の材料費は8万円くらいだったと思います。アンカーも打ってもらい、かなりしっかりした物を作って貰ったので(プロですから当たり前ですが…)、地震が来てもここは大丈夫だと思います(当時は工場自体の躯体の方がボロい気がしました…)。

これに一枚¥800程度のコンパネをバンバン貼り付けていきます。これが結構大量に使ったので(確か50枚くらいです)結構大変でした。

入り口は厚手のビニールカーテンで、これは以前の勤め先(ディーラー)で要らなくなった物を頂いて来ました(親方の勝手な独断でしたが…)。

「DIYなブース」ではありましたが、吸気・排気共に理論上は本ブースと変わらない状態に仕上げる予定でしたので(仕上げましたので)、想像以上に良い塗装環境が出来たと思います。実際、同業者さんに仕上がり見て貰っても「ゴミ少ないねー」とのお言葉も頂戴しておりました。

私の記憶では、トータル36万円で「にわか塗装ブース」の完成です。

2007/03/09

|

| |

|

-49- 川和町工場改装前状態③

これが先ほど申し上げた「ロフト」なるものです。「ロフト」って感じじゃ無いのですが…。

しかしながら、私的にこういうのが非常に好きです。何か「隠れ家」っぽい所に魅力を感じます。

当初は「敷金3ヶ月」「礼金3ヶ月」「仲介手数料1ヵ月」との条件でしたが、「現状渡しで良いから安くしてくれ」との申し出に、敷金礼金を2ヶ月にして貰いました。最低条件として、「シャッターの移設」(新設では無い所が味噌です)、「階段の移設」(これも既存の物を使いまわしです…)、「シャッターを塗る」(酷い有様でした…)、そして「後は自分でやる」となります。

失敗したのは「床の塗装」で、シャッターを塗ってくれていた建築塗装屋さんに無料で頂いた「1液型」の塗料で塗ってしまった事です。有機溶剤を扱う上で、「溶剤で溶けてしまう床」は大失敗でした。シリコンオフでもベタベタになってしまいます…。

しかしながら、最初は極力お金を掛けずに何でもやらないといけないので、これはこれで助かった面でもありました。建築塗装屋さんには感謝しております(壁用の水性塗料も沢山頂きましたし。しかしながら先方としては「産業廃棄物」が無料で処分出来たのでお互いに良かったのだと思います)。

2007/03/09

|

| |

|

-48- 川和町工場改装前状態②

これが向かって工場の左端になります。御存知の方でも解り難いと思いますが、塗装ブースがあった場所です。

ちなみに「塗装ブース」と言っても自作なのですが…。

続けて、塗装ブースの作成風景も掲載致します。これから独立しようとする方の参考になれば、と思っての掲載です。

2007/03/09

|

| |

|

-47- 川和町工場改装前状態

イメージダウンに繋がるのでこのような画像は社外秘扱いとしておりましたが、今となっては非常に懐かしい写真です(先日整理していて焼いたCD見つけました)。

川和町時代を御存知の方でも状況が良く解らないと思います。右側が正面間口で、まだ壁がある状態ですが、後にここをブチ抜いてシャッターを移設しました。これは業者さんの仕事で、費用は家主さん(オーナーさん)になります。

ちなみに現プロフィットの新横浜工場は、これより酷い状態でした…。こちらも後々掲載しますのである意味楽しみにしていて下さい。ビックリしますよ…。

2007/03/08

|

| |

|

-46- 最初の工場(川和町)外観

これがプロフィット立ち上げ当初の工場です。

工場の上にぶら下がっている物が一応看板です。これだけです。

家賃は28万円くらいで、工場が45坪くらいありました。ここに決めたのは色々と理由がありましたが、瞬間的に気にいったのでまさに「即決」でした。

【決めた理由】

・間口が広い(車の出し入れが楽です)

・工場内にロフトスペースがある(物が沢山置けます)

・工場の前に自動車整備屋さんがあって最初から仕事が貰える(貰えました)。

・バックヤード(車庫スペース)が非常に広い。賃料は基本的に「壁」がある所のみで、車庫分は無料です。通常6台、詰めれば9台は保管する事が出来ました。これは助かります。

・板金屋さんの知り合いが横浜に居るので仕事が取り易い。

といった感じで順風満々に仕事は始まったのですが、やはり最初は色々と厳しかったです。

2007/03/08

|

| |

|

-45- プロフィットになる前の工場外観

プロフィットは「塗装屋」と「板金屋」の対で始まりました。お互いが自営業で、所謂「共同経営」で御座います。

これのメリットとしては、やはり「開業資金」が少なくて済む事です。車体修理業(板金塗装業)は立ち上げに相当の費用が掛かりますので…。

なので「塗料」や「ブース」などは塗装屋の負担で、「溶接機」や「修正治具」は板金屋の負担として、お互いに揃えていきます。リスク的にも半分で済むのでこれは色々な面で楽でもあります。

この形で、当初のプロフィット工場である「川和町」で開業致しました。私が26歳か27歳の時だったと思います。そこも相当ボロかったのですが、とりあえずは下請け的な仕事をメインとして行っていたので「見た目」には余り拘っていませんでした。そもそも、市道を入った奥に工場があったので(しかも看板も出してません。結局出さず仕舞いでしたが…)、普通に普通の方は来れない工場でした。

注>画像は新横浜工場(今の工場)の最初の状態で、立ち上げ時は川和町の工場になります。

2007/03/08

|

| |

|

-44- 御無沙汰しております

プロフィットは先月(2月)で閉鎖となってはおりますが、私(高畑)は至って元気で御座います。と言うより、片付けで毎日が超多忙です…。

閉鎖についてはかなり急な話だったのですが、色々と契約があって、それが決まらない事には何も公には出来ませんでした。最後の方で御依頼して頂いたお客様方々には既に説明をしていたので、その方たちは結構前から御存知だったのですが、殆どの方は驚いてしまわれた事だと思います。不都合をお掛けして誠に申し訳御座いませんでした。

本当は夏くらいを目処にしていたのですが、今回非常に良いタイミングで全ての事が動きだしたので、私的にはそのまま流れに逆らわずに行動してみました。

現工場を含めた今後の動向としては、

・私は4月より世田谷の板金塗装屋さんにお世話になります。ここでは一社員として、営業から板金・組み付け、そして勿論塗装も行います。その他、工場建物の整備など何でもやらせて頂く予定です。

・現プロフィット跡地(?)には、知り合いの方(会社)が入ります。工場内設備などを良い条件で買って頂きました。

・次にお世話になる会社では、現在デュポンを使っていまして、私の所有するスタンドックスも持ち込みますのでやり方的には基本的には今までと同じです。板金工具一式・スプレーガンや赤外線ヒーターまで持ち込ませて頂きます。自分のスタイルを変えずに出来るのが非常に助かります。

これ以外に色々と考えていた事は、

①現プロフィット工場の権利を譲渡しつつも、工場内で社内外注として居座る。

②一人で出来る範囲の物件を探し、こじんまりと一人で今まで通りのやり方で続ける。

③どこかの会社の中で、社内外注としてやらせて貰う。

現時点では、私自身についている個人のお客様(顧客)が相当いらっしゃいますし、業者さんとも良いお付き合いをさせて頂いている(つもり)ですので、上記どれでも可能ではあったのですが(ぶっちゃけた話、コストが掛からないのでこれは儲かります)、先を見るとどれも魅力的ではありませんでした。正直なところ、楽にはなれるのですが(体力的にもお金的にも)、今の状態でそれをすると人間が駄目になってしまう気もしました(色々な意味で)。

であれば、ある程度忙しい状況に身をおいて、それでいて喜んで頂ける環境の方が望ましいと考え(お客様的には喜べないと思いますが…)、今回の決断と致しました。何卒御容赦下さい…。

とりあえずは片付けに忙しい毎日ですので(シマウマミニはそろそろ出庫致します)、「プロフィットが出来るまで」みたいな所を紹介したいと思います。プロフィットの工場、実は元々は廃墟みたいな所だったんですよ…。

2007/03/08

|

| |

|

-43- 位牌も作ってます⑥ ~完成

全体的にはこんな感じです。

本当はこの後全体的に足付けをして、ウレタンクリアーでコートしておこうと思ったのですが、私の経験上これをすると金の輝きが濁ってしまうと思い留まりました。どの道金属に直接上塗り(プライマー以外の塗料)は食いつきませんので(密着しませんので)。

金箔も経年数劣化で剥がれてくるかも知れませんが、その為に下色としてゴールドメタリックを施してあるので見た目的には問題無いレベルかと存じます。

金箔仕上げにすると実際には幾らくらい掛かるのか知りたいと思う今日この頃であります…(時間にして2時間くらいですから2万円くらいでしょうか)。

2007/02/24

|

| |

|

-42- 位牌も作ってます⑤ ~完成

と、こんな感じで完成です。

粗い部分もありますが、それなりに仕上がったとは思います(基本的には仕事ではありませんので…)。

ちなみに裏側は金箔貼っていません。正直少し疲れましたので(笑)。本当は金箔が足りなくなってしまったからですが(爆)。

作業中、息を吐くと金箔が飛び散ってしまうので、まさに「息を殺して」の作業となりました。父の魂も喜んで入ってくれれば幸いと思います(後日お坊さんが入れるらしいです…)。

2007/02/24

|

| |

|

-41- 位牌も作ってます④

掘り込んだ文字部分に、ニカワ(今回はラッカークリア)を流しいれ、乾かない内に金箔を貼り付けます。貼り付けるというより、押し込む感じです。

ここで気がついたのですが、やはり金箔も「下地」が大切であると思いました。掘り込んだ部分は素地が粗いので、「金箔の艶」が出ません。逆に塗装された黒い部分に食み出た金箔は、まさに「金箔」の輝きを放ちます。

結果としては、最初に掘り込んだ文字部分にウレタンなりエポキシを流し込んで素地を平滑にし、完全硬化後に上の工程を行えば良かったのだと思います。またはサンドブラストの砂をガラスビーズなどの細かい物にするとかの工夫が必要だったと感じます。使ったのはアルミナ#40でしたので…。

2007/02/24

|

| |

|

-40- 位牌も作ってます③ 金箔貼り

金箔についても少し勉強したのですが、やはりそのまま貼り付けたのでは簡単に剥がれてしまうそうで、これには「ニカワ」、所謂「接着剤」を使います。スタンダードな方法としては漆でしょうか。

と言っても手元に漆は用意しておりませんので、今回は「ラッカークリアー」を使用します。ウレタンやエポキシの方が密着力・耐久性は良いと思われますが、食み出た金箔が取れなくなるのは危険ですのでラッカーの選択になります。

ちなみにこの時点で気がついたのですが、金箔を貼るまでシートは剥がさない方が良かったのだと思います…。

しかし古来の方法であればカッティングプロッターやシートなどは存在しませんので、それに習って行う事にします。

2007/02/24

|

| |

|

-39- 位牌も作ってます②

先ほどの状態から、シートを剥がした状態です。文字の部分はおよそ0.5ミリくらい掘り込んだ状態で、その部分にゴールドメタリックが墨入れ(と言ってもスプレーですが…)されています。

私的にはこの時点でも満足していたのですが、折角「金箔」を購入したのでチャレンジする事にしました。何事も経験で御座います。

ちなみに各作業自体は、今まで経験している事なので特に難しい事ではありません。もっとも、「失敗は許されない」といった所が緊張しましたが…(失敗した場合は再購入も許されませんし、業者に依頼している時間が無いのです…)。

しかしこのくらいのプレッシャーが無いと、逆に人は成長出来ないと思います。なので作業は金箔貼りへと進みます…。

2007/02/24

|

| |